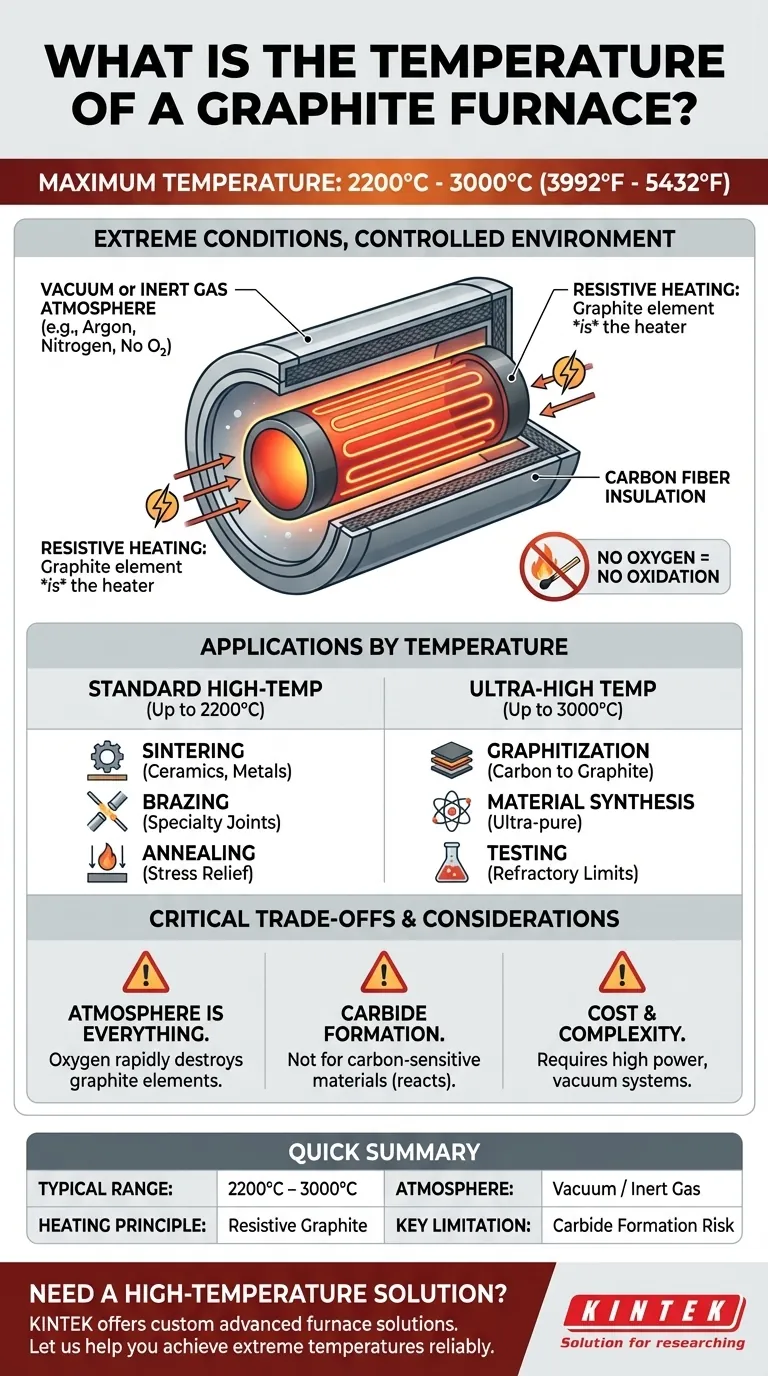

La température maximale d'un four à graphite varie généralement de 2200 °C à 3000 °C (3992 °F à 5432 °F). Ces fours ne sont pas définis par une seule température de fonctionnement, mais plutôt par leur capacité à atteindre ces conditions extrêmes. Cette performance est possible car le four utilise le graphite lui-même comme élément chauffant dans un environnement étroitement contrôlé et sans oxygène.

La capacité d'un four à graphite à atteindre des températures élevées est une conséquence directe de sa conception. En utilisant le graphite comme élément chauffant résistif sous vide ou dans un gaz inerte, il contourne les limites d'oxydation des éléments métalliques conventionnels, permettant des processus qui seraient autrement impossibles.

Comment les fours à graphite atteignent des températures extrêmes

Un four à graphite n'est pas simplement une boîte tapissée de graphite. Le matériau fait partie intégrante de sa fonction, agissant comme la source même de chaleur. Comprendre ce principe est essentiel pour comprendre ses capacités.

Le rôle du graphite comme élément chauffant

Un courant électrique important est directement passé à travers les composants en graphite du four (souvent un tube ou une série de tiges). En raison de sa résistance électrique naturelle, le graphite chauffe intensément, un principe connu sous le nom de chauffage résistif.

Cette conception est fondamentalement différente de la plupart des fours, où un élément métallique ou céramique séparé chauffe la chambre. Ici, la chambre est l'élément chauffant.

La nécessité d'une atmosphère contrôlée

Le graphite brûle facilement en présence d'oxygène à haute température, un processus appelé oxydation. Pour éviter que le four ne se détruise, la "zone chaude" chauffée doit être totalement exempte d'air.

Ceci est réalisé en faisant fonctionner le four sous un vide poussé ou en remplissant la chambre d'un gaz inerte non réactif, tel que l'argon ou l'azote. Cette atmosphère contrôlée est non négociable pour la longévité du four et la pureté du processus.

Isolation thermique et efficacité

Pour gérer l'immense chaleur, l'élément chauffant en graphite est entouré de couches d'isolation en fibre de carbone de haute pureté. Ce matériau est un isolant exceptionnel à haute température et est stable sous vide ou dans un gaz inerte, créant un système thermique très efficace qui dirige l'énergie vers la charge de travail.

Comprendre la plage de températures (2200°C à 3000°C)

La température spécifique utilisée dépend entièrement du processus industriel ou scientifique effectué.

Opérations standard à haute température (jusqu'à 2200°C)

C'est la plage de travail pour de nombreuses applications avancées. Les processus courants comprennent le frittage de céramiques, le brasage de métaux spéciaux, le recuit pour soulager les contraintes matérielles et la création de matériaux composites de carbone.

Applications à ultra-haute température (jusqu'à 3000°C)

Les températures approchant les 3000 °C sont réservées aux applications les plus exigeantes. Celles-ci incluent la graphitisation (conversion du carbone amorphe en graphite cristallin), la synthèse de matériaux ultra-purs et le test des limites des métaux réfractaires et des céramiques pour les applications aérospatiales ou nucléaires.

Compromis critiques des fours à graphite

Bien qu'incroyablement puissants, les fours à graphite ont des limitations spécifiques qui les rendent inadaptés à certaines tâches. Ignorer ces compromis peut entraîner des processus échoués et des équipements endommagés.

L'atmosphère est primordiale

La sensibilité à l'oxygène ne peut être surestimée. Une fuite d'air ou une purge de gaz incorrecte détruira rapidement les éléments chauffants et l'isolation en graphite. Cela nécessite des systèmes de vide robustes et des procédures opérationnelles minutieuses.

Compatibilité des matériaux et formation de carbures

Le carbone est réactif à haute température. Certains éléments et composés réagiront avec l'atmosphère ou les composants du four à graphite pour former des carbures. Cela peut contaminer ou détruire le matériau traité. Si votre matériau est sensible au carbone, un four à graphite n'est pas le bon choix.

Coût et complexité

Ce ne sont pas de simples fours. Les fours à graphite sont des systèmes sophistiqués nécessitant des alimentations électriques de haute puissance, des systèmes complexes de manipulation de gaz ou de vide et des contrôleurs de processus avancés. Leurs coûts d'acquisition et d'exploitation sont nettement plus élevés que ceux des fours à air standard.

Un four à graphite est-il adapté à votre application ?

Le choix de la bonne technologie de four dépend entièrement de vos exigences en matière de matériau, d'atmosphère et de température.

- Si votre objectif principal est le traitement au-dessus de 2000°C dans un environnement non oxydant : Un four à graphite est l'une des rares, et souvent la meilleure, technologies capable de répondre à vos besoins.

- Si vos matériaux sont sensibles au carbone ou forment des carbures indésirables : Vous devez envisager des fours avec des zones chaudes en métal réfractaire (molybdène, tungstène) ou des éléments chauffants en céramique avancée.

- Si votre processus fonctionne en dessous de 1800°C et peut tolérer une atmosphère d'air : Un four conventionnel avec des éléments chauffants métalliques ou en carbure de silicium est une solution beaucoup plus pratique et rentable.

En fin de compte, comprendre qu'un four à graphite est un "système de carbone" spécialisé est la clé pour exploiter son immense puissance pour la bonne application.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Plage de température typique | 2200 °C à 3000 °C (3992 °F à 5432 °F) |

| Principe de chauffage | Chauffage résistif des éléments en graphite |

| Atmosphère requise | Vide ou gaz inerte (par exemple, Argon, Azote) |

| Applications courantes | Frittage, Brasage, Graphitisation, Recuit |

| Limitation clé | Ne convient pas aux matériaux sensibles au carbone (risque de formation de carbures) |

Besoin d'une solution haute température adaptée à votre processus unique ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à atteindre des températures extrêmes de manière fiable. Contactez nos experts dès aujourd'hui pour discuter de la façon dont nos solutions de fours à graphite peuvent alimenter vos applications les plus exigeantes.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme