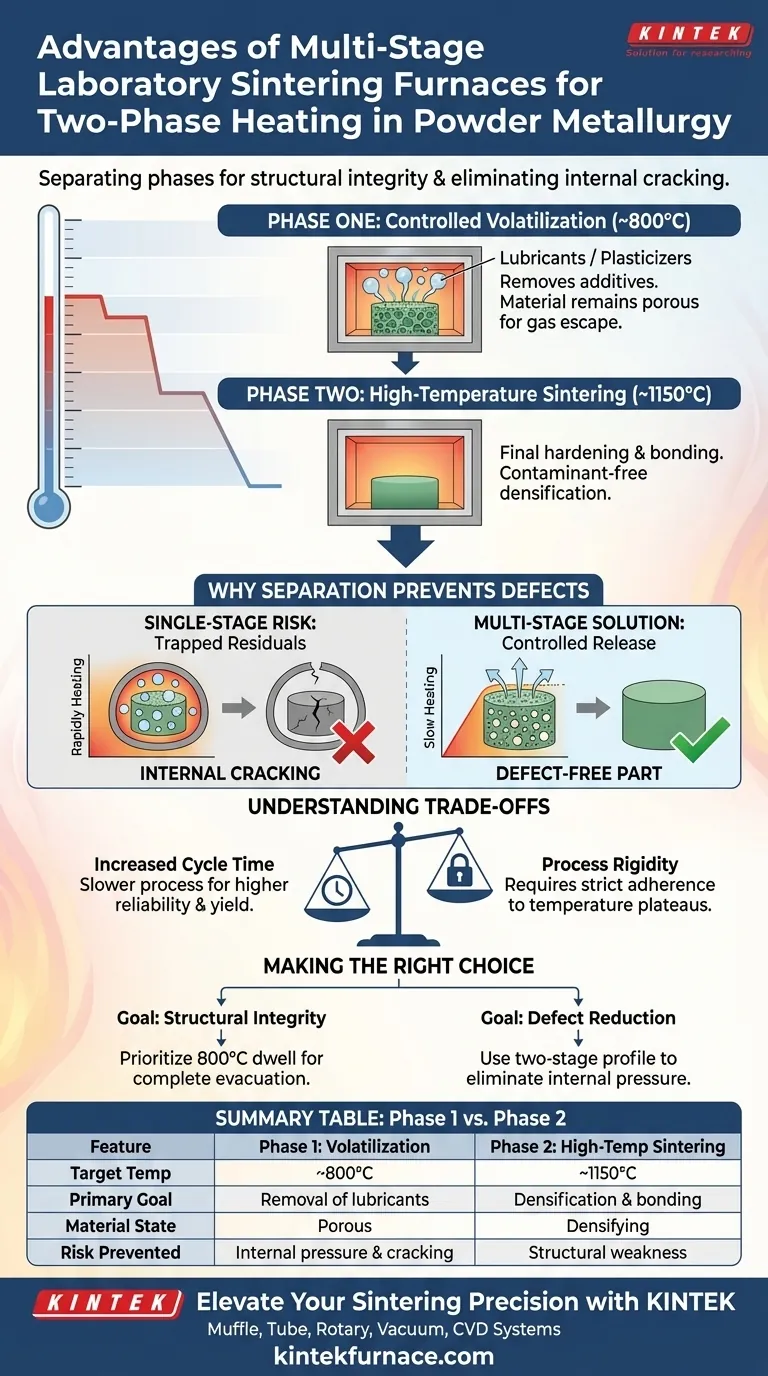

Les fours de frittage de laboratoire multi-étapes offrent un avantage essentiel en métallurgie des poudres en séparant le processus de chauffage en phases distinctes et contrôlées pour assurer l'intégrité structurelle. En dissociant l'élimination des additifs du processus de durcissement final, ces fours préviennent les défauts internes qui surviennent couramment lorsque des matériaux volatils sont piégés à l'intérieur d'un produit en cours de densification.

L'avantage principal de cette approche en deux étapes est l'élimination des fissures internes. En dédiant un plateau thermique spécifique à l'élimination du lubrifiant, vous vous assurez que le matériau est exempt de contaminants volatils avant d'atteindre les températures élevées requises pour le frittage final.

La mécanique du chauffage en deux phases

Pour comprendre cet avantage, il faut examiner comment le four gère les profils de température. L'approche multi-étapes abandonne une rampe de chauffage linéaire au profit d'un processus par étapes.

Phase un : Volatilisation contrôlée

La première étape vise une température d'environ 800°C.

À ce plateau thermique spécifique, le four crée l'environnement idéal pour la volatilisation complète des lubrifiants ou des plastifiants. Ce sont des additifs introduits à l'origine pour faciliter le pressage de la poudre.

Phase deux : Frittage à haute température

Une fois les additifs éliminés, le four passe à la deuxième étape, atteignant environ 1150°C.

Ceci sert de phase de frittage réelle. Étant donné que les contaminants ont été éliminés à l'étape précédente, le matériau peut maintenant se densifier et se lier efficacement sans interférence.

Pourquoi la séparation prévient les défauts

La raison principale de l'adoption d'un four multi-étapes est la réduction des risques. Tenter de combiner ces processus conduit souvent à des défaillances de produits.

Éviter les résidus piégés

Si la température monte trop rapidement aux niveaux de frittage (1150°C), la couche externe du produit peut commencer à se densifier pendant que les lubrifiants se volatilisent encore à l'intérieur.

Cela piège les gaz dans le matériau. Le profil multi-étapes garantit que tous les lubrifiants résiduels sont expulsés pendant que la structure est encore suffisamment poreuse pour permettre l'échappement des gaz.

Éliminer les fissures internes

Lorsque des éléments volatils sont piégés à l'intérieur d'un produit en cours de frittage, ils créent une pression interne.

Cette pression entraîne fréquemment des défauts internes ou des fissures. En séparant strictement la phase de nettoyage (800°C) de la phase de durcissement (1150°C), vous neutralisez efficacement la cause première de ces défaillances structurelles.

Comprendre les compromis

Bien que le frittage multi-étapes offre un contrôle qualité supérieur, il introduit des considérations opérationnelles spécifiques.

Augmentation du temps de cycle

La mise en œuvre d'un temps de maintien distinct à 800°C prolonge inévitablement la durée totale du cycle de frittage.

Vous échangez la vitesse de traitement contre une fiabilité accrue. Cette approche vise moins à maximiser le débit qu'à maximiser le rendement de pièces sans défaut.

Rigidité du processus

Cette méthode exige une adhésion stricte à des plateaux de température spécifiques.

Les opérateurs doivent s'assurer que la première étape est suffisante pour éliminer tous les lubrifiants avant le début de la seconde étape ; sinon, les avantages de l'architecture multi-étapes sont perdus.

Faire le bon choix pour votre objectif

La décision d'utiliser un profil multi-étapes dépend de vos exigences de qualité spécifiques et de la composition de vos pièces vertes.

- Si votre objectif principal est l'intégrité structurelle : Privilégiez le temps de maintien à 800°C pour vous assurer que la moindre trace de lubrifiant est évacuée avant que le matériau ne commence à se fermer.

- Si votre objectif principal est la réduction des défauts : Utilisez ce profil en deux étapes pour éliminer la pression interne causée par les gaz piégés, qui est la principale cause des fissures de frittage.

Le chauffage multi-étapes transforme le frittage d'un pari en une séquence prévisible et contrôlée qui garantit un produit final plus propre et plus solide.

Tableau récapitulatif :

| Caractéristique | Phase 1 : Volatilisation | Phase 2 : Frittage à haute température |

|---|---|---|

| Température cible | ~800°C | ~1150°C |

| Objectif principal | Élimination des lubrifiants/plastifiants | Densification et liaison du matériau |

| État du matériau | Poreux (permet l'échappement des gaz) | En cours de densification (durcissement final) |

| Risque évité | Pression interne et fissures | Faiblesse structurelle due aux contaminants |

Élevez votre précision de frittage avec KINTEK

Ne faites aucun compromis sur l'intégrité structurelle. Les fours de laboratoire haute température avancés de KINTEK sont conçus pour gérer des cycles multi-étapes complexes avec une précision thermique inégalée. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes personnalisables Muffle, Tube, Rotatif, sous Vide et CVD conçus pour éliminer les défauts internes et maximiser votre rendement de pièces de haute qualité.

Prêt à optimiser votre processus de métallurgie des poudres ? Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de chauffage !

Guide Visuel

Références

- Petko Naydenov. DETERMING THE COMPENSATING ACTION OF COPPER AFTER SINTERING OF POWDER METALLURGICAL STRUCTURAL STEELS. DOI: 10.17770/etr2025vol4.8439

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quel est le rôle d'un four de réaction à haute température dans la fusion par flamme ? Maîtriser la sphéroïdisation de l'alumine

- Quels avantages un four sous vide offre-t-il par rapport à un four standard pour les films MXene V2CTx ? Protégez la qualité de votre matériau

- Pourquoi un four de séchage de laboratoire doit-il subir une étape de préchauffage ? Assurer des données précises sur le séchage des mangues

- Pourquoi des temps de maintien à température constante spécifiques pour le NbC et le Cr7C3 ? Atteindre la précision stœchiométrique dans la synthèse en laboratoire

- Quel est le but du frittage en science des matériaux ? Transformer les poudres en composants denses et à haute résistance

- Quels sont les avantages de la méthode feuille-fibre-feuille pour les plaques SiC/TB8 ? Production efficace de composites SiC/TB8

- Quelle est la fonction principale d'une étuve de séchage sous vide poussé dans le prétraitement des poudres B4C/Al ? Protéger la pureté et prévenir les pores

- Pourquoi un environnement sous pression est-il nécessaire pour la synthèse du HMF ? Assurer la stabilité de la phase liquide à haute température