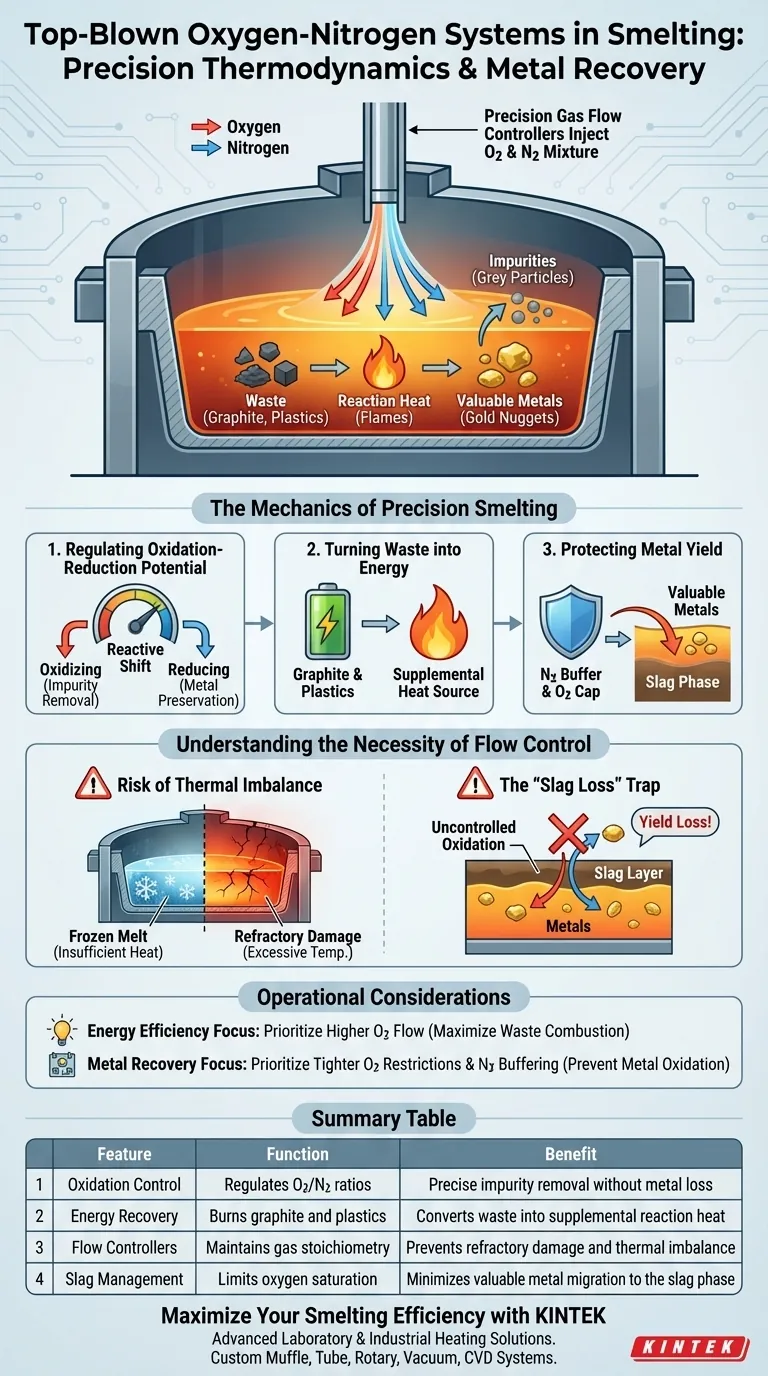

Un système d'oxygène-azote soufflé par le dessus sert de mécanisme de contrôle de précision pour la thermodynamique de fusion. En utilisant des régulateurs de débit de gaz pour injecter un mélange spécifique d'oxygène et d'azote à la surface du bain en fusion, ce système gère le potentiel d'oxydo-réduction pour équilibrer l'élimination des impuretés et la récupération des métaux. Sa fonction principale est d'optimiser l'environnement chimique, permettant la combustion sélective des matériaux résiduels tout en protégeant les métaux précieux.

En modulant le mélange gazeux, ce système transforme les composants résiduels en une source d'énergie d'appoint. Il permet aux opérateurs de brûler le graphite et les plastiques pour produire de la chaleur, tout en empêchant strictement la sur-oxydation qui entraîne la perte de métaux précieux dans le laitier.

La mécanique de la fusion de précision

Régulation du potentiel d'oxydo-réduction

La capacité principale de ce système est le contrôle précis du potentiel d'oxydo-réduction dans le four. En ajustant le rapport oxygène/azote via les régulateurs de débit, les opérateurs peuvent dicter la réactivité chimique de la surface du bain en fusion.

Ce contrôle permet au processus de passer des conditions oxydantes (pour éliminer les impuretés) aux conditions réductrices (pour préserver le métal) selon les besoins.

Transformer les déchets en énergie

Dans les processus impliquant des matériaux de batterie, la charge contient souvent de la poudre de graphite et des séparateurs en plastique en excès. Le système d'oxygène soufflé par le dessus cible ces matériaux à base de carbone.

En injectant de l'oxygène, le système brûle ces composants, les traitant efficacement comme du combustible. Cela génère de la chaleur de réaction, qui sert d'énergie d'appoint pour le processus de fusion, réduisant ainsi le besoin de sources d'énergie externes.

Protéger le rendement en métal

Bien que l'oxydation soit nécessaire pour brûler les déchets et générer de la chaleur, une oxydation incontrôlée est préjudiciable au rendement. Si trop d'oxygène est introduit, les métaux réduits précieux s'oxyderont et seront perdus dans la phase de laitier.

Les régulateurs de débit de gaz atténuent ce risque en limitant les niveaux d'oxygène ou en introduisant de l'azote pour diluer l'effet oxydant. Cela garantit que, bien que les déchets soient brûlés, les composants métalliques précieux restent dans la phase métallique.

Comprendre la nécessité du contrôle du débit

Le risque de déséquilibre thermique

Ce processus repose fortement sur la chaleur générée par la combustion du graphite et des plastiques. Sans la précision des régulateurs de débit de gaz, la vitesse de réaction pourrait fluctuer de manière erratique.

Des débits de gaz inexacts pourraient entraîner une génération de chaleur insuffisante (gel du bain en fusion) ou des températures excessives qui endommagent la garniture réfractaire.

Le piège de la "perte dans le laitier"

Le compromis le plus critique dans ce système est l'équilibre entre le nettoyage du bain en fusion et la perte de métal.

Si le système ne parvient pas à restreindre le débit d'oxygène une fois les impuretés brûlées, le processus commencera immédiatement à attaquer les métaux précieux. Les régulateurs de débit agissent comme la sauvegarde critique contre cette perte de rendement.

Considérations opérationnelles pour votre processus

L'efficacité d'un système d'oxygène-azote soufflé par le dessus dépend de la manière dont vous réglez les régulateurs par rapport à la composition de votre matière première.

- Si votre objectif principal est l'efficacité énergétique : privilégiez un débit d'oxygène plus élevé initialement pour maximiser la combustion du graphite et du plastique, en exploitant tout le potentiel de la chaleur de réaction.

- Si votre objectif principal est la récupération des métaux : privilégiez des restrictions plus strictes sur le débit d'oxygène et utilisez le tampon d'azote pour garantir que le potentiel d'oxydation ne monte jamais suffisamment haut pour entraîner les métaux dans le laitier.

Ce système transforme efficacement un défi d'élimination des déchets en un atout thermique, à condition que les rapports de gaz restent strictement contrôlés.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Contrôle de l'oxydation | Régule les rapports O2/N2 | Élimination précise des impuretés sans perte de métal |

| Récupération d'énergie | Brûle le graphite et les plastiques | Convertit les déchets en chaleur de réaction d'appoint |

| Régulateurs de débit | Maintient la stœchiométrie du gaz | Prévient les dommages aux réfractaires et le déséquilibre thermique |

| Gestion du laitier | Limite la saturation en oxygène | Minimise la migration des métaux précieux vers la phase de laitier |

Maximisez l'efficacité de votre fusion avec KINTEK

Prenez le contrôle de votre thermodynamique avec les solutions avancées de laboratoire et de chauffage industriel de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours étuve, à tube, rotatifs, sous vide, CVD, et d'autres fours à haute température de laboratoire, tous entièrement personnalisables pour répondre à vos besoins spécifiques en matière de fusion et de traitement des matériaux.

Que vous raffiniez des matériaux de batterie ou optimisiez la récupération des métaux, nos systèmes fournissent la précision nécessaire pour transformer les déchets en énergie tout en protégeant votre rendement.

Prêt à améliorer votre traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Références

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quelle est la fonction d'un four de séchage à air forcé de laboratoire dans le prétraitement des déchets de fruits ? Assurer des rendements de carbone supérieurs

- Quelle est l'importance du MET-FE pour les céramiques SSBSN ? Maîtriser l'analyse morphologique pour des performances électriques supérieures

- Pourquoi les capsules de sublimation VTD nécessitent-elles des conceptions spécialisées pour les pérovskites ? Obtenir une uniformité et une stabilité précises du film

- Pourquoi utiliser un four de séchage de laboratoire pour les catalyseurs Re2O7/Al2O3 ? Assurer une dispersion et des performances élevées

- Quelles caractéristiques de performance sont requises pour un autoclave ou un réacteur tubulaire en acier inoxydable utilisé dans la gazéification de la biomasse en eau supercritique (SCWG) ?

- Pourquoi les brûleurs à flamme axiale produisent-ils des niveaux élevés de NOx ? Gestion de l'intensité thermique dans la combustion enrichie en oxygène

- Quels sont les avantages de l'alliage Zr2Cu par rapport au zirconium pur dans le RMI ? Optimiser l'intégrité des fibres à des températures plus basses

- Comment un système de débit d'air réglable affecte-t-il le grillage du spodumène ? Optimiser la transformation thermique et de phase