Le principal avantage d'un four tubulaire à haute température dans la fabrication de capteurs d'oxyde de graphène réduit (rGO) est sa capacité à fournir un environnement thermique et chimique strictement contrôlé que les méthodes de chauffage traditionnelles ne peuvent égaler. En maintenant une atmosphère spécifique et un champ de température précis, le four facilite l'élimination des groupes fonctionnels contenant de l'oxygène pour restaurer la conductivité tout en ingéniant simultanément les défauts de surface nécessaires à la détection de gaz haute performance.

Un four tubulaire à haute température transforme l'oxyde de graphène d'un simple matériau en un capteur fonctionnel en équilibrant deux besoins concurrents : restaurer les voies électriques et créer des défauts de vacance de carbone qui agissent comme des sites actifs pour l'adsorption de gaz.

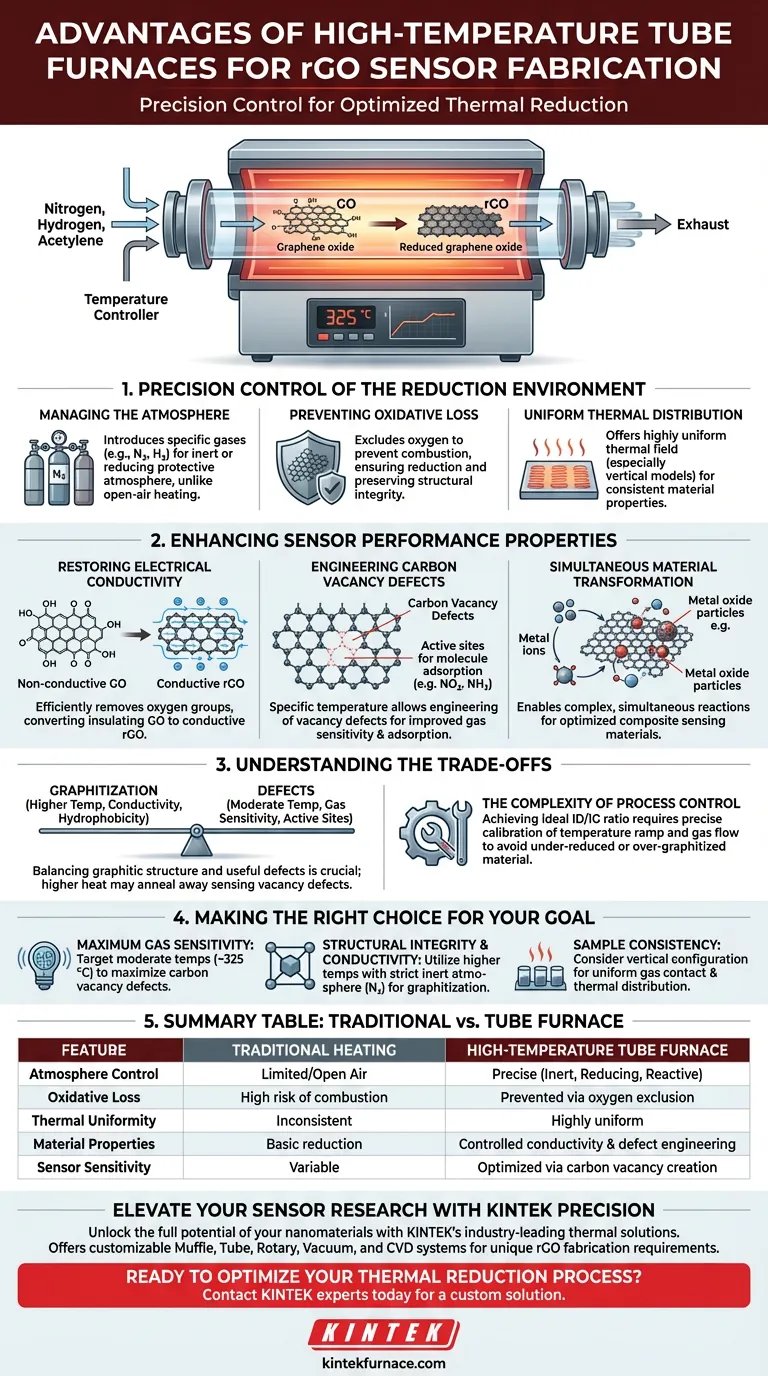

Contrôle précis de l'environnement de réduction

Gestion de l'atmosphère

Contrairement au chauffage à l'air libre, un four tubulaire permet l'introduction de flux de gaz spécifiques, tels que l'azote, l'hydrogène ou l'acétylène. Cela crée une atmosphère protectrice inerte ou réductrice.

Prévention de la perte oxydative

Cette atmosphère contrôlée est essentielle pour prévenir la perte oxydative du matériau carboné lui-même. En excluant l'oxygène pendant le processus de chauffage, le four garantit que le matériau subit une réduction plutôt qu'une combustion, préservant ainsi l'intégrité structurelle du capteur.

Distribution thermique uniforme

Les fours tubulaires, en particulier les configurations verticales, offrent un champ thermique très uniforme. Cela garantit que chaque partie de l'échantillon, qu'il s'agisse de poudre ou de film mince, subit exactement le même profil de température, ce qui conduit à des propriétés matérielles cohérentes sur l'ensemble du lot.

Amélioration des propriétés de performance du capteur

Restauration de la conductivité électrique

L'objectif principal du processus de réduction thermique est d'éliminer les groupes fonctionnels contenant de l'oxygène de l'oxyde de graphène (GO) isolant. Le four tubulaire pilote efficacement cette réaction, souvent à des températures spécifiques comme 325 °C, convertissant efficacement le GO en rGO conducteur.

Ingénierie des défauts de vacance de carbone

Le chauffage standard restaure la conductivité, mais le four tubulaire permet l'ingénierie spécifique des défauts de vacance de carbone. Ces défauts ne sont pas des erreurs ; ce sont des caractéristiques critiques qui améliorent considérablement la sensibilité du capteur aux gaz et la cinétique d'adsorption à température ambiante.

Transformation simultanée du matériau

L'environnement contrôlé permet des réactions complexes et simultanées. Par exemple, pendant que le GO est réduit, les ions métalliques adsorbés peuvent être convertis en particules d'oxyde métallique au cours de la même étape de processus, créant ainsi un matériau composite optimisé pour la détection.

Comprendre les compromis

Équilibrer la graphitisation et les défauts

Bien que la chaleur élevée soit nécessaire, il existe un compromis strict entre la restauration de la structure graphitique et le maintien de défauts utiles. Une température plus élevée peut améliorer la conductivité en graphitant le matériau, mais elle peut également éliminer les défauts de vacance requis pour la détection.

La complexité du contrôle du processus

Obtenir le rapport "ID/IG" idéal (l'équilibre entre le carbone ordonné et désordonné) nécessite un calibrage précis. Si la rampe de température ou le flux de gaz est légèrement déréglé, vous risquez de créer un matériau trop isolant (sous-réduit) ou trop inerte (sur-graphité) pour fonctionner comme un capteur sensible.

Faire le bon choix pour votre objectif

Pour optimiser la fabrication de vos capteurs rGO, alignez vos paramètres de four sur vos objectifs de performance spécifiques :

- Si votre objectif principal est la sensibilité maximale aux gaz : Visez des températures modérées (environ 325 °C) pour maximiser les défauts de vacance de carbone, qui servent de sites actifs pour l'adsorption de gaz.

- Si votre objectif principal est l'intégrité structurelle et la conductivité : Utilisez une plage de température plus élevée avec une atmosphère inerte stricte (azote) pour maximiser la graphitisation et l'hydrophobie tout en empêchant la perte de matériau.

- Si votre objectif principal est la cohérence de l'échantillon : Envisagez une configuration de four tubulaire vertical pour assurer un contact gazeux et une distribution thermique uniformes sur toute la zone chauffée.

un contrôle précis de l'environnement thermique et chimique est le seul moyen d'ingénierie de manière fiable les structures de défauts spécifiques qui distinguent un matériau fonctionnel d'un capteur haute performance.

Tableau récapitulatif :

| Caractéristique | Chauffage traditionnel | Four tubulaire à haute température |

|---|---|---|

| Contrôle de l'atmosphère | Limité/Air libre | Précis (inerte, réducteur ou réactif) |

| Perte oxydative | Risque élevé de combustion | Empêchée par exclusion d'oxygène |

| Uniformité thermique | Incohérent | Très uniforme (surtout dans les modèles verticaux) |

| Propriétés du matériau | Réduction de base | Conductivité contrôlée et ingénierie des défauts |

| Sensibilité du capteur | Variable | Optimisée par la création de vacance de carbone |

Élevez votre recherche sur les capteurs avec la précision KINTEK

Libérez tout le potentiel de vos nanomatériaux avec les solutions thermiques de pointe de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour répondre à vos exigences uniques de fabrication de rGO. Que vous ayez besoin de maximiser la sensibilité aux gaz par l'ingénierie des défauts ou d'assurer une graphitisation cohérente, nos fours à haute température fournissent les environnements strictement contrôlés dont votre recherche a besoin.

Prêt à optimiser votre processus de réduction thermique ? Contactez dès aujourd'hui les experts KINTEK pour une solution personnalisée

Guide Visuel

Références

- Tianci Liu, Seong Chan Jun. Hybrid Series of Carbon‐Vacancy Electrodes for Multi Chemical Vapors Diagnosis Using a Residual Multi‐Task Model. DOI: 10.1002/advs.202500412

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire à double zone dans la croissance de cristaux uniques de TaAs2 ? Maîtriser les gradients de température de précision

- Comment fonctionne un régulateur de température PID dans un four tubulaire ? Améliorez la précision de votre pyrolyse

- Quels types d'éléments chauffants sont couramment utilisés dans les fours à tube tombant ? Trouvez le bon élément pour vos besoins en température

- Quel était le concept de conception original des systèmes de fours de chauffage à tubes ? Découvrez les racines inspirées de la bouilloire des systèmes de chauffage modernes

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Pourquoi l'encapsulation sous vide poussé dans des tubes de quartz est-elle nécessaire ? Assurer la précision pour les composites Sn-Ag-Bi-Se-Te

- Qu'est-ce qui rend les fours tubulaires verticaux à lit fluidisé écologiques ? Découvrez des solutions technologiques vertes efficaces

- Quel rôle joue un four à tube tombant chauffé électriquement (DTF) dans les expériences sur la poudre de fer ? Boostez votre recherche dès maintenant !