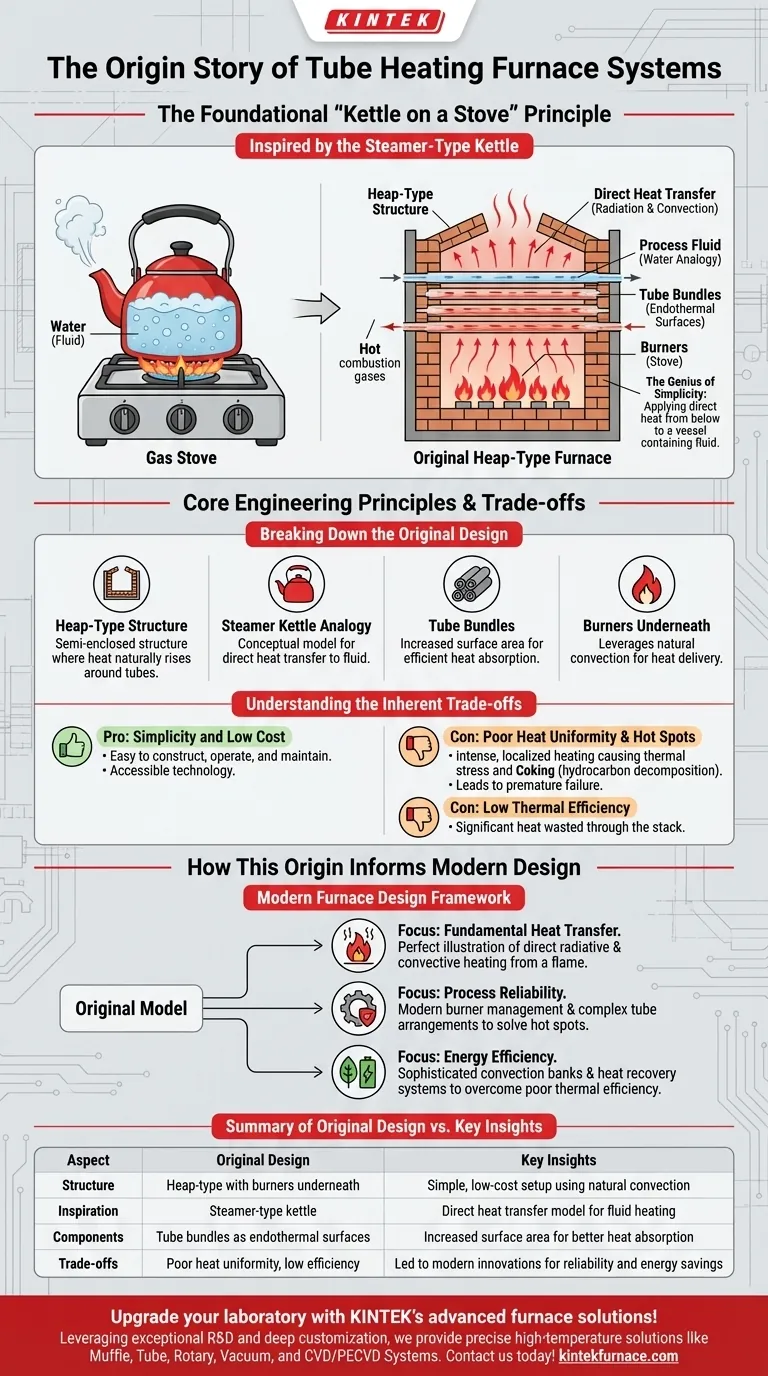

Le four de chauffage à tubes original a été conçu comme un système de type tas, s'inspirant directement du concept d'une bouilloire de type cuiseur vapeur. Cette conception fondamentale plaçait les brûleurs directement sous les faisceaux de tubes, qui servaient de principales surfaces d'absorption de chaleur (endothermiques) pour chauffer le fluide qui les traversait.

À la base, le premier four de chauffage à tubes était une version industrielle agrandie d'une simple bouilloire sur une cuisinière. Ce principe fondamental — appliquer une chaleur directe par le dessous à un récipient contenant un fluide — a établi l'ADN de conception de toutes les technologies de fours plus complexes et ultérieures.

Le principe fondamental de la « bouilloire sur une cuisinière »

Le génie de la conception originale réside dans sa simplicité. En la décomposant, nous pouvons voir les principes d'ingénierie fondamentaux qui restent pertinents aujourd'hui.

La structure du four de type tas

Le terme type tas (heap-type) décrit la disposition de base. C'était une structure ouverte ou semi-fermée où la chaleur des brûleurs montait naturellement, s'« accumulant » autour des tubes de procédé, tout comme la chaleur d'un feu de camp.

Inspiré par la bouilloire à vapeur

Le modèle conceptuel était une bouilloire de type cuiseur vapeur. Dans cette analogie, les brûleurs sont la cuisinière, la chambre du four est la bouilloire et le fluide à l'intérieur des tubes est l'eau en cours d'ébullition. Ce modèle mental simple clarifie la fonction principale du système : le transfert de chaleur direct.

Le rôle des faisceaux de tubes

L'utilisation de faisceaux de tubes au lieu d'un seul grand récipient était une innovation cruciale. Cela a considérablement augmenté la surface exposée à la chaleur, permettant une absorption plus efficace dans le fluide de procédé. Celles-ci sont connues sous le nom de surfaces endothermiques car elles absorbent l'énergie thermique.

Les brûleurs comme source de chaleur directe

Placer les brûleurs en dessous des tubes était le moyen le plus simple de fournir de la chaleur. Cette configuration tire parti de la convection naturelle, car les gaz de combustion chauds montent et enveloppent les tubes, transférant l'énergie principalement par rayonnement et convection.

Comprendre les compromis inhérents

Bien que brillamment simple, cette conception originale présentait des limites importantes qui ont conduit à des décennies d'évolution des fours. Comprendre ces compromis est essentiel pour apprécier la complexité des fours modernes.

Avantage : Simplicité et faible coût

L'avantage principal était sa simplicité. Il était relativement facile et peu coûteux à construire, à utiliser et à entretenir, ce qui en faisait une technologie accessible pour les premiers procédés industriels.

Inconvénient : Mauvaise uniformité de la chaleur et points chauds

Exposer directement les tubes à une flamme est une arme à double tranchant. Cela crée un chauffage intense et localisé, ou des points chauds. Cette distribution de température inégale peut provoquer une contrainte thermique sur le métal du tube et conduire à une défaillance prématurée.

De plus, ces points chauds peuvent provoquer une surchauffe du fluide à l'intérieur du tube, entraînant un processus appelé coking (encrassement par le coke), où les hydrocarbures se décomposent et forment des couches de carbone isolantes à l'intérieur du tube, réduisant considérablement l'efficacité et le débit.

Inconvénient : Faible efficacité thermique

La conception de type tas n'était pas très efficace. Une quantité importante de précieuse énergie thermique provenant des gaz de combustion passait simplement au-dessus des tubes et sortait par la cheminée, complètement gaspillée. Les fours modernes remédient à cela avec de vastes sections de convection conçues spécifiquement pour récupérer cette chaleur perdue.

Comment cette origine éclaire la conception moderne

Comprendre ce point de départ simple fournit un cadre puissant pour analyser tout système de four moderne. Il vous permet de retracer des caractéristiques complexes jusqu'aux problèmes fondamentaux qu'elles ont été conçues pour résoudre.

- Si votre objectif principal est le transfert de chaleur fondamental : Considérez ce modèle original comme une illustration parfaite du chauffage radiatif et convectif direct à partir d'une source de flamme.

- Si votre objectif principal est la fiabilité du procédé : Reconnaissez que la gestion moderne des brûleurs et les agencements de tubes complexes existent pour résoudre le problème original des points chauds et du chauffage non uniforme.

- Si votre objectif principal est l'efficacité énergétique : Reconnaissez que des batteries de convection sophistiquées et des systèmes de récupération de chaleur ont été développés spécifiquement pour surmonter la faible efficacité thermique de cette conception basée sur les premiers principes.

En saisissant cette origine, vous pouvez déconstruire la raison d'être de chaque composant dans un four moderne complexe.

Tableau récapitulatif :

| Aspect | Conception originale | Aperçus clés |

|---|---|---|

| Structure | Type tas avec brûleurs en dessous | Configuration simple et peu coûteuse utilisant la convection naturelle |

| Inspiration | Bouilloire de type cuiseur vapeur | Modèle de transfert de chaleur direct pour le chauffage des fluides |

| Composants | Faisceaux de tubes comme surfaces endothermiques | Surface accrue pour une meilleure absorption de chaleur |

| Compromis | Mauvaise uniformité de la chaleur, faible efficacité | A conduit à des innovations modernes pour la fiabilité et les économies d'énergie |

Améliorez votre laboratoire avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les étuves à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et atmosphériques, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de développement !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température