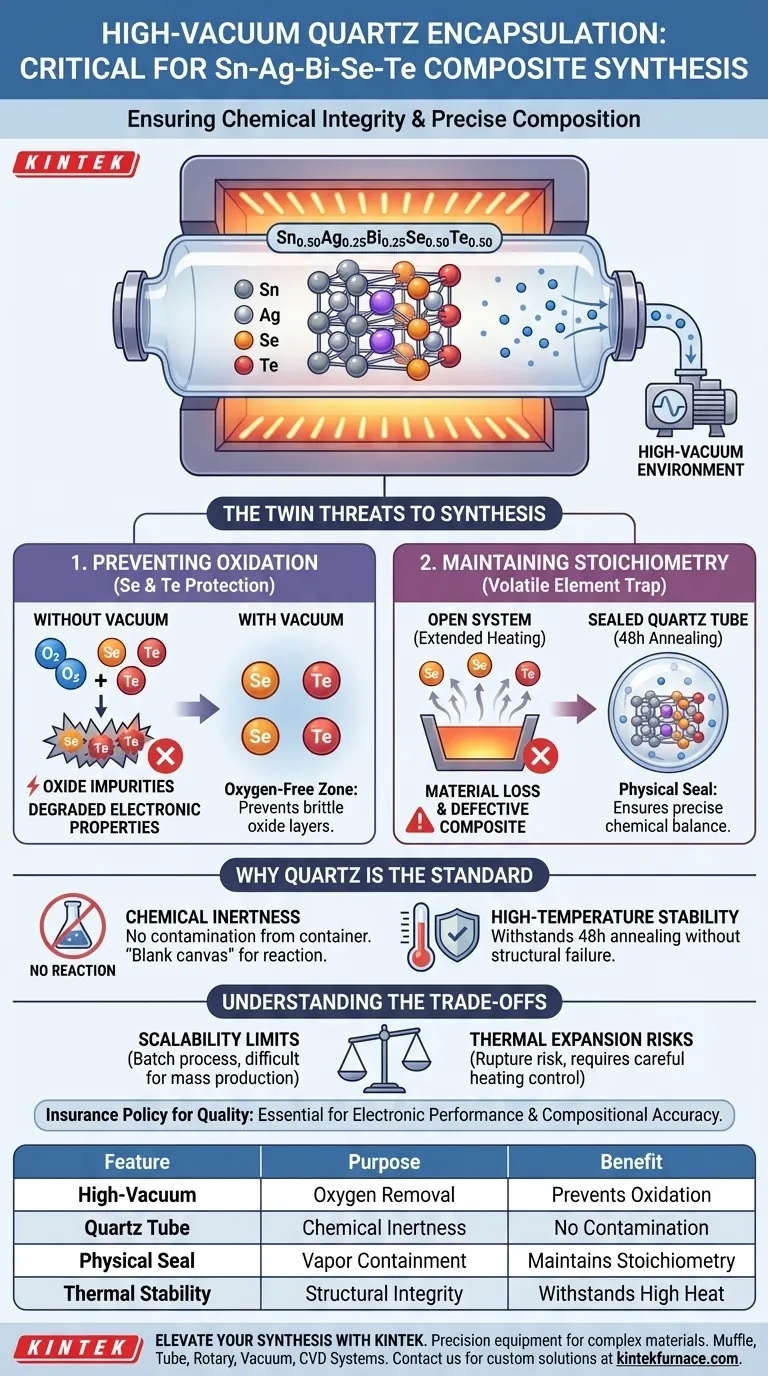

L'encapsulation sous vide poussé est strictement requise pour maintenir l'intégrité chimique et la composition précise du composite Sn0.50Ag0.25Bi0.25Se0.50Te0.50. Ce processus crée un environnement contrôlé et inerte qui empêche l'oxydation d'éléments sensibles comme le sélénium et le tellure, tout en piégeant physiquement les composants volatils pour les empêcher de s'évaporer pendant le traitement à haute température.

Point essentiel Le processus remplit deux fonctions non négociables : il crée une zone sans oxygène pour prévenir la formation d'impuretés et établit un système scellé pour contenir les éléments volatils. Sans cette étape, le matériau se dégraderait par oxydation et perdrait son équilibre chimique spécifique (stœchiométrie), rendant le composite final défectueux.

Les doubles menaces pour la synthèse

Pour comprendre pourquoi cette étape est critique, il faut examiner ce qui arrive aux matières premières lorsqu'elles sont exposées à la chaleur et à l'atmosphère.

Prévenir l'oxydation des chalcogénures

Le sélénium (Se) et le tellure (Te) — les composants chalcogénures de ce composite — sont très sensibles à l'oxydation.

Aux températures élevées requises pour la synthèse, ces éléments réagissent agressivement avec tout oxygène disponible.

L'environnement de vide poussé élimine efficacement l'oxygène de la chambre de réaction. Cela empêche la formation de couches d'oxyde fragiles ou d'impuretés qui dégraderaient les propriétés électroniques du matériau.

Maintenir la stœchiométrie

La préparation de ce composite spécifique implique un long processus de recuit de 48 heures.

Pendant cette période prolongée de chaleur intense, les éléments volatils ont naturellement tendance à se vaporiser et à s'échapper.

Le sceau physique du tube de quartz piège ces vapeurs. Cela garantit que les éléments restent dans la zone de réaction et se réintègrent dans le matériau, garantissant que le produit final maintient le rapport stœchiométrique exact prévu (Sn0.50Ag0.25Bi0.25Se0.50Te0.50).

Pourquoi le quartz est la norme

Le choix du quartz comme matériau d'encapsulation n'est pas arbitraire ; c'est une exigence fonctionnelle pour les conditions de réaction.

Inertie chimique

Le quartz fournit une toile vierge pour la réaction.

Il ne réagit chimiquement ni avec l'étain, ni l'argent, ni le bismuth, ni le sélénium, ni le tellure. Cela garantit que le tube lui-même n'introduit pas de contaminants étrangers dans le composite.

Stabilité à haute température

Le processus de recuit nécessite des températures élevées soutenues qui feraient fondre ou dégrader des verres plus tendres.

Le quartz conserve son intégrité structurelle dans ces conditions, garantissant que le joint sous vide reste intact tout au long du cycle de 48 heures.

Comprendre les compromis

Bien que l'encapsulation soit nécessaire pour une synthèse de haute qualité, elle introduit des défis spécifiques qui doivent être gérés.

Limites de mise à l'échelle

L'encapsulation sous vide poussé est intrinsèquement un processus par lots.

Chaque tube doit être préparé, évacué, scellé et recuit individuellement. Cela rend la technique excellente pour la recherche et la synthèse de haute précision, mais difficile à mettre à l'échelle pour la production de masse par rapport aux méthodes à flux continu.

Risques de dilatation thermique

Le processus repose sur un système fermé soumis à une chaleur intense.

Si la pression de vapeur interne des éléments volatils augmente trop rapidement ou si la température dépasse les limites du quartz, l'ampoule peut se rompre. Un contrôle attentif des vitesses de montée en température est nécessaire pour équilibrer la vitesse de réaction avec la sécurité.

Faire le bon choix pour votre objectif

Lors de la préparation de composites Sn-Ag-Bi-Se-Te, l'encapsulation sous vide poussé agit comme une police d'assurance pour la qualité de votre matériau.

- Si votre objectif principal est la performance électronique : le vide est essentiel pour prévenir les impuretés d'oxyde qui agissent comme des centres de diffusion et réduisent la mobilité des porteurs.

- Si votre objectif principal est la précision compositionnelle : le sceau physique est vital pour empêcher la perte de Se et Te volatils, garantissant que votre formule réelle correspond à votre calcul théorique.

Dans la synthèse de chalcogénures complexes, le contrôle de l'atmosphère est aussi critique que le contrôle des ingrédients.

Tableau récapitulatif :

| Caractéristique | Objectif dans la synthèse | Avantage pour Sn-Ag-Bi-Se-Te |

|---|---|---|

| Vide poussé | Élimination de l'oxygène | Prévient l'oxydation du sélénium et du tellure sensibles |

| Tube de quartz | Inertie chimique | Assure aucune contamination du récipient pendant le chauffage |

| Sceau physique | Confinement des vapeurs | Maintient une stœchiométrie précise pendant le recuit de 48 heures |

| Stabilité thermique | Intégrité structurelle | Résiste aux hautes températures sans défaillance du joint ou rupture |

Élevez votre synthèse de matériaux avancés avec KINTEK

La précision dans la synthèse des chalcogénures exige les normes les plus élevées de contrôle de la température et de l'atmosphère. KINTEK fournit l'expertise et l'équipement nécessaires à la préparation de matériaux complexes. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Ne laissez pas l'oxydation ou la perte de stœchiométrie compromettre vos résultats. Laissez nos fours de laboratoire spécialisés à haute température fournir l'environnement stable et inerte dont vos matériaux ont besoin.

Prêt à optimiser votre processus de synthèse ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four tubulaire haute température est-il requis pour la calcination de NiWO4 ? Obtention de matériaux de cathode haute performance

- Pourquoi un four tubulaire programmable à plusieurs étages est-il nécessaire pour le frittage des corps bruts de membranes de fibres creuses en spinelle ?

- Quel est le but de l'utilisation d'un four tubulaire à haute température sous atmosphère d'argon pendant la carbonisation ?

- Pourquoi les fours tubulaires sont-ils considérés comme essentiels pour la recherche scientifique ? Maîtrisez un contrôle précis des hautes températures

- Comment un système de chauffage tubulaire permet-il la régénération de l'adsorbant ? Maîtrisez la stabilité cyclique du CO2 avec précision

- Pourquoi un four tubulaire à haute température est-il nécessaire pour la réparation par recuit après gravure sèche ? Restauration du réseau cristallin

- Pourquoi un four fendu et un régulateur de température PID sont-ils essentiels dans la gazéification en eau supercritique ? Guide essentiel

- Quels sont les composants clés d'un four tubulaire ? Débloquez la précision dans le traitement à haute température