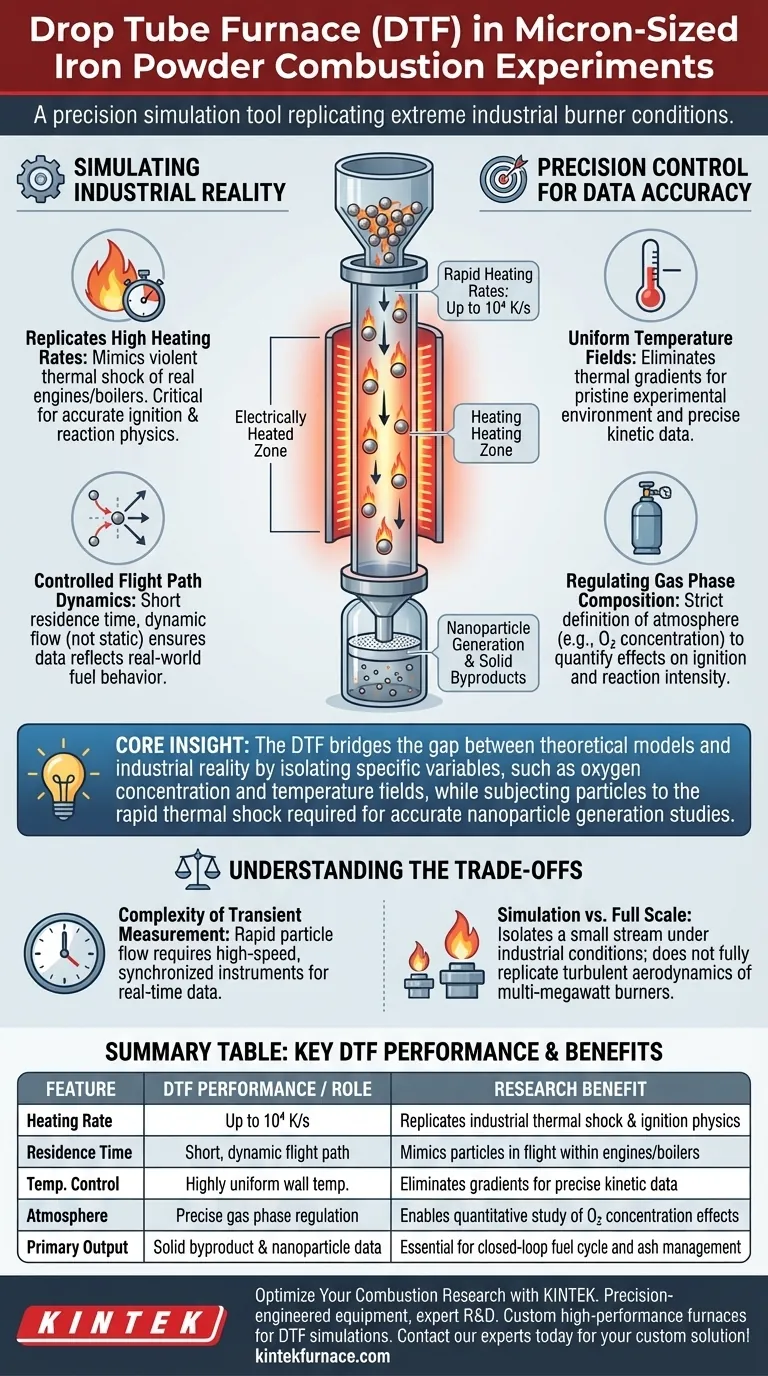

Un four à tube tombant chauffé électriquement (DTF) sert d'outil de simulation de précision conçu pour reproduire les conditions extrêmes des brûleurs industriels dans un environnement de laboratoire contrôlé. Son rôle principal dans les expériences sur la poudre de fer de taille micrométrique est de fournir un environnement à haute température strictement contrôlé qui atteint les vitesses de chauffage rapides — jusqu'à $10^4$ K/s — nécessaires pour imiter la physique réelle de la combustion.

Idée clé : Le DTF comble le fossé entre les modèles théoriques et la réalité industrielle en isolant des variables spécifiques, telles que la concentration d'oxygène et les champs de température, tout en soumettant les particules au choc thermique rapide requis pour des études précises de génération de nanoparticules.

Simulation de la réalité industrielle

Pour comprendre la combustion de la poudre de fer de taille micrométrique, les chercheurs ne peuvent pas se fier aux fours de laboratoire standard à chauffage lent. Ils doivent reproduire l'environnement thermique violent d'un véritable moteur ou d'une chaudière.

Reproduction de vitesses de chauffage élevées

Les brûleurs industriels soumettent les particules de combustible à une chaleur intense et immédiate. Un DTF simule cela en atteignant des vitesses de chauffage allant jusqu'à $10^4$ K/s. Ce chauffage rapide est essentiel car il modifie fondamentalement la façon dont la particule de fer s'enflamme et réagit par rapport à un chauffage lent.

Dynamique contrôlée de la trajectoire de vol

Le DTF utilise une conception de réacteur vertical. Les particules de fer tombent à travers la zone chauffée, subissant un temps de séjour court similaire à ce qui se passe dans un incinérateur. Cela garantit que les données collectées reflètent la nature dynamique du combustible en vol, plutôt qu'un échantillon statique.

Contrôle de précision pour la précision des données

La caractéristique distinctive d'un DTF est sa capacité à maintenir un environnement expérimental vierge. Cela permet d'isoler des variables spécifiques qui affectent l'efficacité de la combustion et la formation de sous-produits.

Champs de température uniformes

Le système régule précisément la température de la paroi du four. Cela crée un environnement de réaction à haute température très uniforme. En éliminant les gradients de température (zones froides ou chaudes), les chercheurs peuvent être certains que les comportements observés sont dus à la chimie du combustible, et non à des incohérences de l'équipement.

Régulation de la composition de la phase gazeuse

Le DTF permet une définition stricte de l'atmosphère gazeuse entourant la particule. Ceci est essentiel pour étudier les effets quantitatifs de la concentration d'oxygène. Les chercheurs peuvent ajuster les niveaux d'oxygène pour observer exactement comment ils sont corrélés aux délais d'allumage et à l'intensité de la réaction.

Analyse de la génération de nanoparticules

La combustion de la poudre de fer produit des sous-produits solides, souvent sous forme de nanoparticules. L'environnement contrôlé du DTF est spécifiquement utilisé pour étudier la génération de ces nanoparticules. La compréhension de ce processus est vitale pour la gestion des cendres ou des produits d'oxyde de fer recyclables dans un cycle de combustible en boucle fermée.

Comprendre les compromis

Bien que le DTF soit la référence en matière de simulation de combustion dynamique, il présente des défis spécifiques que les chercheurs doivent gérer.

Complexité de la mesure transitoire

Étant donné que les particules se déplacent rapidement dans le tube, la collecte de données en temps réel est plus complexe que dans les expériences statiques. Le temps de séjour court signifie que les instruments de mesure doivent être à haute vitesse et précisément synchronisés avec le flux de particules.

Simulation vs. échelle réelle

Bien qu'un DTF simule les *conditions* d'une chaudière industrielle (vitesse de chauffage et température), il isole un petit flux de particules. Il ne reproduit pas parfaitement les interactions aérodynamiques complexes et turbulentes trouvées dans un brûleur à plusieurs mégawatts à pleine échelle, bien qu'il fournisse les données cinétiques fondamentales nécessaires à la construction de ces brûleurs.

Faire le bon choix pour votre objectif

Le four à tube tombant est un instrument spécialisé. Voici comment déterminer s'il correspond à vos objectifs de recherche spécifiques.

- Si votre objectif principal est la pertinence industrielle : Le DTF est nécessaire pour valider que votre combustible de fer s'enflammera et brûlera efficacement dans les conditions de chauffage rapide ($10^4$ K/s) d'un système commercial.

- Si votre objectif principal est l'analyse des sous-produits : Le DTF est l'outil optimal pour quantifier comment des niveaux d'oxygène spécifiques influencent la taille et la formation des nanoparticules pendant le vol de la particule.

En fin de compte, le DTF est le lien essentiel qui traduit la chimie fondamentale de la poudre de fer en solutions énergétiques industrielles viables.

Tableau récapitulatif :

| Caractéristique | Performance / Rôle du DTF | Avantage pour la recherche |

|---|---|---|

| Vitesse de chauffage | Jusqu'à $10^4$ K/s | Reproduit le choc thermique industriel et la physique de l'allumage |

| Temps de séjour | Trajectoire de vol courte et dynamique | Imite les particules en vol dans les moteurs ou les chaudières |

| Contrôle de température | Température de paroi très uniforme | Élimine les gradients pour des données cinétiques précises |

| Atmosphère | Régulation précise de la phase gazeuse | Permet l'étude quantitative des effets de la concentration d'oxygène |

| Sortie principale | Données sur les sous-produits solides et les nanoparticules | Essentiel pour le cycle de combustible en boucle fermée et la gestion des cendres |

Optimisez votre recherche sur la combustion avec KINTEK

Faites passer vos études sur la poudre de fer de taille micrométrique au niveau supérieur avec des équipements conçus avec précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD haute performance, y compris des fours spécialisés à haute température adaptés aux simulations de four à tube tombant (DTF).

Que vous soyez chercheur ou développeur industriel, nos solutions de laboratoire personnalisables fournissent les champs de température uniformes et les vitesses de chauffage rapides requis pour vos besoins uniques. Donnez les moyens à votre recherche en science des matériaux et en énergie dès aujourd'hui — Contactez nos experts chez KINTEK pour discuter de votre solution de four personnalisée !

Guide Visuel

Références

- Di Chang, Yiannis A. Levendis. Effects of oxygen concentration on nanoparticle formation during combustion of iron powders. DOI: 10.1016/j.fuel.2025.135366

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi l'encapsulation sous vide dans un tube de quartz est-elle nécessaire ? Assurer une analyse spectrale de métaux liquides de haute pureté

- Quelles conditions physiques un four tubulaire offre-t-il pour les catalyseurs à cœur-coquille ? Réduction de précision et contrôle SMSI

- Comment un four tubulaire de laboratoire régule-t-il le positionnement des atomes de platine (Pt) ? Maîtriser l'ingénierie à l'échelle atomique

- Quel est le rôle principal d'un four tubulaire dans l'évaluation de l'acidité des fumées des matériaux de câble ? Obtenir des tests précis

- Quelle est la fonction d'un four tubulaire à haute température dans la transformation du Cu(111) ? Atteindre la précision atomique

- Pourquoi un système de contrôle du débit d'azote est-il nécessaire pour un four tubulaire ? Prévenir l'oxydation et assurer le rendement de la carbonisation

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Quels sont les avantages clés d'un four électrique horizontal ? Obtenez un contrôle de processus et une accessibilité supérieurs