Essentiellement, le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à faire croître des films de haute qualité à des températures significativement plus basses et à des vitesses plus rapides que les procédés CVD thermiques traditionnels. En utilisant un plasma énergisé pour décomposer les gaz précurseurs au lieu de dépendre uniquement d'une chaleur élevée, le PECVD évite le stress thermique qui peut endommager les substrats sensibles ou les couches de dispositifs sous-jacentes.

L'idée cruciale est que le PECVD découple l'énergie requise pour la réaction chimique de l'énergie thermique. Cette utilisation du "plasma froid" permet de déposer des matériaux sur des substrats qui ne pourraient tout simplement pas survivre aux températures extrêmes du CVD conventionnel.

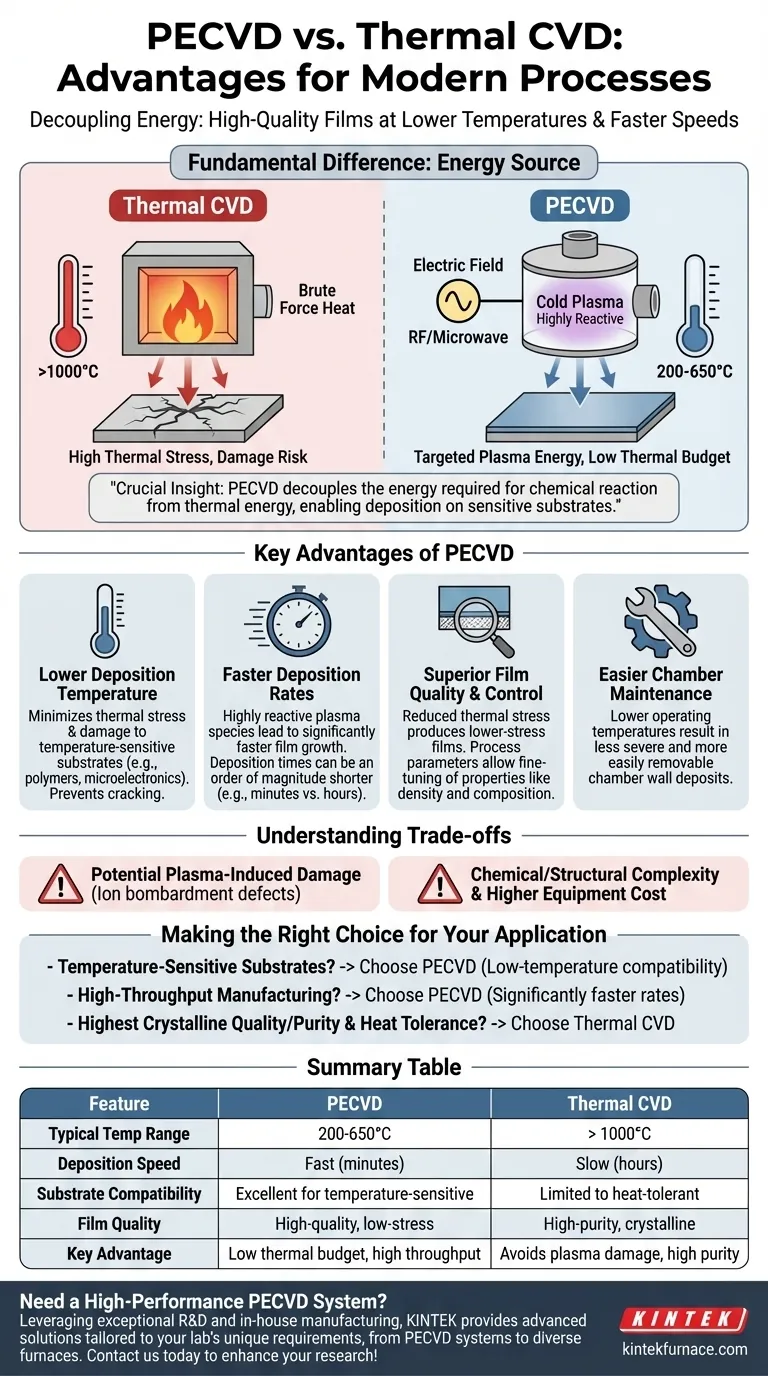

La différence fondamentale : la source d'énergie

Pour comprendre les avantages du PECVD, vous devez d'abord saisir comment il diffère du CVD thermique dans sa méthode de fourniture d'énergie pour la réaction de dépôt.

CVD thermique : la chaleur brute

Le dépôt chimique en phase vapeur (CVD) traditionnel est conceptuellement simple. Il utilise des températures très élevées, dépassant souvent 1000°C, pour donner aux molécules de gaz précurseurs suffisamment d'énergie thermique pour se décomposer et réagir sur une surface de substrat.

Ce processus est efficace mais indiscriminé. La chaleur élevée affecte tout dans la chambre, y compris le substrat et toutes les structures précédemment fabriquées sur celui-ci.

PECVD : énergie plasma ciblée

Le PECVD fonctionne à des températures beaucoup plus basses, généralement dans la plage de 200 à 650°C. Au lieu de la chaleur, il utilise un champ électrique (tel que la radiofréquence ou les micro-ondes) pour ioniser les gaz précurseurs, créant un plasma.

Ce plasma est une soupe hautement réactive d'ions, d'électrons et de radicaux. Ces espèces énergisées peuvent alors réagir et se déposer sur la surface du substrat sans avoir besoin d'une énergie thermique extrême, un état souvent appelé "plasma froid".

Principaux avantages du PECVD

Cette différence fondamentale dans la fourniture d'énergie conduit à plusieurs avantages opérationnels significatifs.

Température de dépôt plus basse

C'est l'avantage le plus critique. La capacité à déposer des films à des températures plus basses empêche d'endommager les substrats sensibles à la température, tels que les polymères, ou les composants microélectroniques délicats déjà présents sur une tranche de silicium.

Elle réduit considérablement le budget thermique du processus de fabrication global, minimisant le stress et le risque de fissuration dans les couches déposées.

Vitesses de dépôt plus rapides

Les espèces hautement réactives dans le plasma conduisent à un processus de dépôt plus efficace. Il en résulte une croissance de film significativement plus rapide, avec des temps de dépôt qui peuvent être un ordre de grandeur plus courts que le CVD thermique.

Par exemple, un processus qui pourrait prendre une heure dans un réacteur thermique pourrait potentiellement être achevé en environ 5 minutes avec le PECVD, augmentant ainsi le débit de fabrication.

Qualité et contrôle supérieurs du film

Bien que cela puisse sembler contre-intuitif, le processus PECVD à basse température produit souvent des films de meilleure qualité. La réduction du stress thermique minimise la probabilité de fissuration.

De plus, les paramètres du plasma (puissance, pression, débit de gaz) donnent aux ingénieurs des "boutons" supplémentaires pour ajuster les propriétés du film, telles que sa densité, son stress et sa composition.

Maintenance de la chambre plus facile

Un avantage pratique mais important est la facilité de nettoyage de la chambre. Les températures de fonctionnement plus basses dans un système PECVD entraînent généralement des dépôts moins sévères et plus facilement amovibles sur les parois de la chambre par rapport à un réacteur CVD thermique à haute température.

Comprendre les compromis

Aucun processus n'est sans ses compromis. Bien que puissant, le PECVD présente des caractéristiques qui doivent être prises en compte.

Potentiel de dommages induits par le plasma

Les mêmes ions énergétiques qui permettent un dépôt à basse température peuvent également bombarder physiquement le substrat et le film en croissance. Cela peut parfois introduire des défauts ou des dommages, un facteur absent dans le processus purement thermique.

Complexité chimique et structurelle

L'environnement du plasma peut être chimiquement complexe. Cela peut parfois conduire à l'incorporation indésirable d'éléments, tels que l'hydrogène des molécules précurseurs, dans le film final, ce qui peut affecter ses propriétés électriques ou optiques. Les films sont aussi souvent amorphes ou polycristallins plutôt que monocristallins.

Coût et complexité de l'équipement

Les systèmes PECVD, avec leurs générateurs de puissance RF ou micro-ondes et leurs réseaux d'adaptation d'impédance requis, sont intrinsèquement plus complexes et coûteux que les fours relativement plus simples utilisés pour le CVD thermique.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques de votre substrat et du film final.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température (comme les polymères, les organiques ou les circuits achevés) : le PECVD est le choix évident et souvent le seul en raison de son traitement à basse température.

- Si votre objectif principal est la fabrication à haut débit et la vitesse : les vitesses de dépôt significativement plus rapides du PECVD offrent un avantage majeur pour l'efficacité de la production.

- Si votre objectif principal est d'atteindre la plus haute qualité cristalline et pureté possible, et que votre substrat peut tolérer la chaleur : les procédés CVD thermiques ou épitaxiaux peuvent être plus appropriés car ils évitent tout risque de dommages induits par le plasma.

En fin de compte, votre décision dépend de l'équilibre entre la nécessité d'une compatibilité à basse température et la vitesse par rapport aux complexités uniques d'un processus basé sur le plasma.

Tableau récapitulatif :

| Caractéristique | PECVD | CVD thermique |

|---|---|---|

| Plage de température typique | 200-650°C | > 1000°C |

| Vitesse de dépôt | Rapide (minutes) | Lente (heures) |

| Compatibilité du substrat | Excellent pour les matériaux sensibles à la température (ex. polymères) | Limité aux substrats tolérant les hautes températures |

| Qualité du film | Films de haute qualité, à faible contrainte | Films de haute pureté, cristallins (si le substrat tolère la chaleur) |

| Avantage clé | Faible budget thermique, haut débit | Évite les dommages induits par le plasma, haute pureté |

Besoin d'un système PECVD haute performance adapté aux exigences uniques de votre laboratoire ?

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Nos systèmes PECVD sont conçus pour offrir les capacités de dépôt à basse température et à haute vitesse que vos substrats sensibles exigent. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD peuvent améliorer vos processus de recherche et de fabrication !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi un rapport de débit de gaz NH3/SiH4 précis est-il nécessaire pour les films de SiN dans les émetteurs de photons uniques ? Optimisez la stœchiométrie dès maintenant

- Comment les principes techniques du PECVD et du CVD diffèrent-ils ? Découvrez les différences clés dans les sources d'énergie

- Quelles sont les applications du PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quel est le principal avantage du PECVD fonctionnant à des températures plus basses ? Permettre le revêtement de matériaux sensibles à la chaleur

- Quel rôle joue un système PECVD dans l'amélioration de la protection des nanopores ? Sécuriser les nanostructures avec le PECVD

- Quel est le but du dépôt de couches de SiNx par PECVD ? Améliorer les performances optiques et électriques

- Comment le PECVD est-il utilisé dans la fabrication des cellules solaires ? Augmentez l'efficacité grâce au dépôt en couches minces