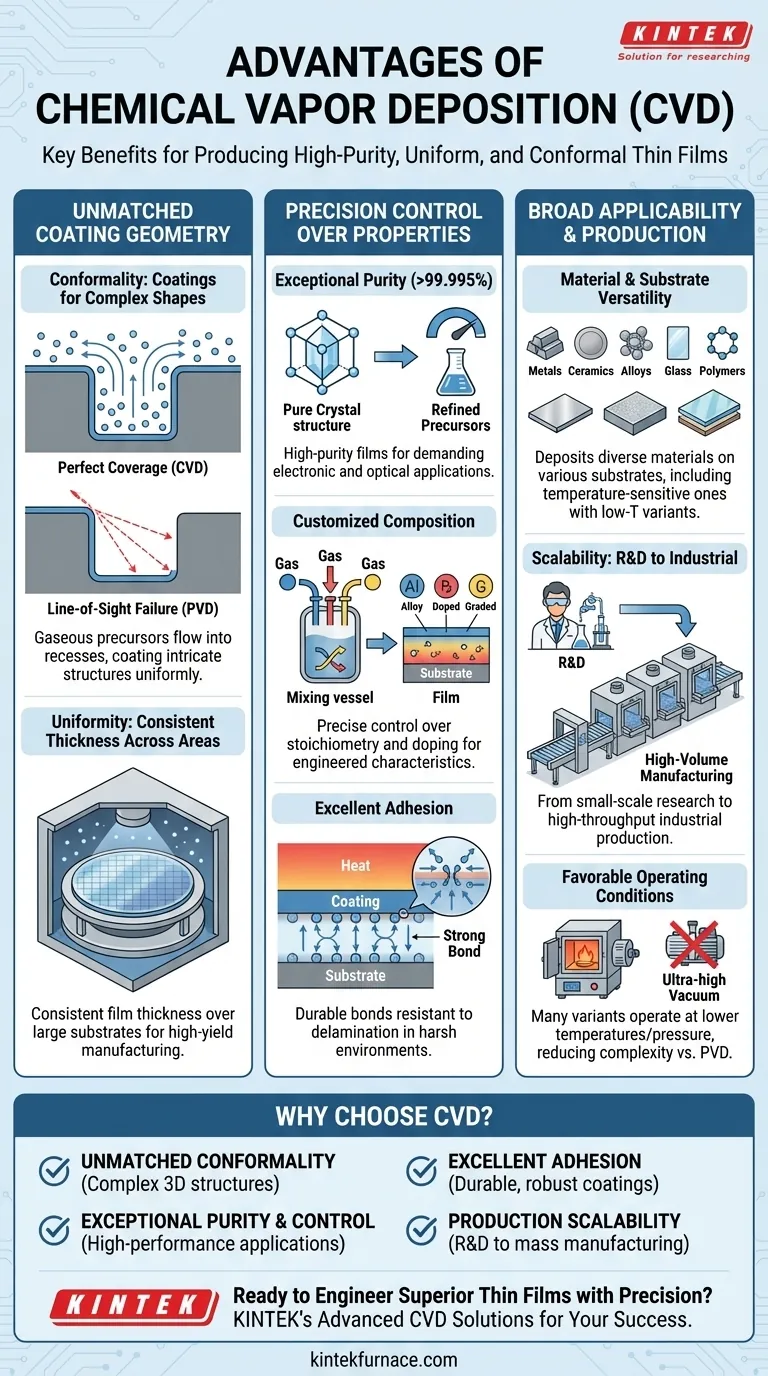

À la base, le dépôt chimique en phase vapeur (CVD) est un procédé réputé pour sa capacité à produire des couches minces uniformes, conformes et d'une pureté exceptionnellement élevée. Ses principaux avantages sont la capacité de revêtir uniformément des surfaces tridimensionnelles complexes, la grande polyvalence des matériaux qui peuvent être déposés, et le contrôle précis qu'il offre sur l'épaisseur et la composition du film final. Cela en fait une technologie fondamentale dans des domaines exigeants tels que les semi-conducteurs et l'aérospatiale.

Le véritable pouvoir du CVD ne réside pas seulement dans la création d'un revêtement, mais dans sa capacité à faire croître un film haute performance atome par atome. Cela lui permet de se conformer parfaitement à des géométries complexes où les méthodes à ligne de visée échoueraient, permettant le fonctionnement d'innombrables technologies modernes.

Le fondement : une géométrie de revêtement inégalée

L'avantage le plus significatif du CVD découle de son utilisation de précurseurs gazeux. Contrairement aux procédés à ligne de visée comme le pulvérisation cathodique, ces gaz peuvent circuler dans, autour et à l'intérieur de structures complexes, assurant un revêtement uniforme.

La puissance de la conformité

La conformité est la mesure de la capacité d'un revêtement à maintenir une épaisseur uniforme sur une surface variée. Étant donné que les précurseurs CVD sont des gaz, ils peuvent diffuser dans les tranchées profondes, les évidements et les petits trous sur un substrat.

La réaction chimique se produit ensuite simultanément sur toutes les surfaces exposées. Il en résulte un film qui reproduit parfaitement la topographie sous-jacente, ce qui est essentiel pour la fabrication de microélectronique et le revêtement de composants médicaux ou aérospatiaux complexes.

Uniformité sur de grandes surfaces

Au-delà des caractéristiques individuelles, le CVD offre une excellente uniformité sur de grands substrats, tels que les wafers de silicium. En contrôlant soigneusement le flux de gaz, la température et la pression dans la chambre de réaction, le procédé garantit que l'épaisseur du film est constante du centre au bord du substrat.

Ce niveau de cohérence est essentiel pour obtenir un rendement fiable dans la fabrication à grand volume.

Contrôle de précision sur les propriétés des matériaux

Le CVD n'est pas un procédé « universel ». Il offre aux ingénieurs un haut degré de contrôle sur les caractéristiques du produit final en manipulant les entrées.

Atteindre une pureté exceptionnelle

Le procédé est intrinsèquement autonettoyant et utilise des gaz précurseurs hautement raffinés, permettant le dépôt de films extrêmement purs — dépassant souvent 99,995 % de pureté.

Ce niveau de pureté est non négociable pour les applications où des impuretés traces pourraient dégrader les performances électriques, optiques ou chimiques, comme dans les dispositifs semi-conducteurs ou les revêtements optiques haute performance.

Personnalisation de la composition du film

En mélangeant différents gaz précurseurs ou en les modifiant pendant le dépôt, vous pouvez contrôler précisément la composition et la stœchiométrie du film. Cela permet la création d'alliages, de films dopés ou de couches graduées où les propriétés changent avec la profondeur.

Cette personnalisation permet d'ingénierer des films avec des caractéristiques spécifiques, telles que la dureté, la conductivité électrique, la résistance à la corrosion ou la lubrification.

Création de liaisons solides et adhésives

Le procédé CVD se déroule généralement à des températures élevées, ce qui favorise la diffusion et la liaison chimique entre le film et le matériau du substrat. Il en résulte un revêtement avec une excellente adhérence qui est très durable et résistant au délaminage, même dans des environnements à fortes contraintes ou thermiquement exigeants.

Large applicabilité et préparation à la production

Le CVD est une technologie mature et polyvalente qui s'est avérée efficace tant pour la recherche spécialisée que pour la production industrielle à grande échelle.

Polyvalence des matériaux et des substrats

Le CVD peut être utilisé pour déposer une vaste gamme de matériaux, y compris les métaux, les céramiques (oxydes et nitrures) et les alliages.

De plus, il peut être appliqué à une grande variété de matériaux de substrat, des métaux et céramiques au verre et, avec des variantes à basse température, même certains polymères.

Évolutivité pour la production industrielle

Le procédé est hautement évolutif, avec des systèmes disponibles pour tout, du développement et de la recherche à petite échelle à la fabrication automatisée à haut débit. Ses taux de dépôt relativement élevés et sa fiabilité le rendent économiquement viable pour la production industrielle.

Conditions de fonctionnement favorables

Bien que certains procédés CVD nécessitent des températures élevées, de nombreuses variantes fonctionnent à des températures plus basses ou à pression atmosphérique. Il est essentiel de noter que la plupart des procédés CVD ne nécessitent pas les conditions de vide ultra-élevé requises pour des technologies comme le dépôt physique en phase vapeur (PVD), ce qui peut simplifier la conception des équipements et réduire les coûts.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Pour prendre une décision éclairée, il est essentiel de peser les avantages du CVD par rapport à ses défis potentiels.

Gestion des précurseurs

Les produits chimiques précurseurs utilisés dans le CVD peuvent être toxiques, inflammables ou corrosifs. La manipulation, le stockage et l'élimination sécuritaires de ces matériaux nécessitent une infrastructure spécialisée et des protocoles de sécurité stricts, ce qui ajoute à la complexité opérationnelle et au coût.

Température du processus

Le CVD traditionnel fonctionne souvent à des températures élevées (plusieurs centaines à plus de mille degrés Celsius). Bien que cela favorise des films de haute qualité et une forte adhérence, cela peut limiter le choix des substrats à ceux qui peuvent supporter la charge thermique sans se déformer ou se dégrader. Des alternatives à basse température comme le PECVD (CVD assisté par plasma) existent mais peuvent introduire leurs propres complexités.

Formation de sous-produits

Les réactions chimiques dans le CVD produisent inévitablement des sous-produits qui doivent être gérés. Ces sous-produits peuvent se déposer sur les parois de la chambre, nécessitant un nettoyage périodique, ou doivent être épurés du flux d'échappement, ajoutant une autre couche à la gestion du processus.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de dépôt dépend entièrement de votre objectif principal et de vos contraintes.

- Si votre objectif principal est de revêtir des microstructures 3D complexes : Le CVD est le choix supérieur, car sa conformité inhérente est inégalée par les techniques à ligne de visée.

- Si votre objectif principal est de créer des films ultra-purs et sans défaut : L'utilisation par le CVD de gaz précurseurs de haute pureté offre un avantage distinct pour les applications électroniques et optiques haute performance.

- Si votre objectif principal est de revêtir des matériaux sensibles à la température comme les plastiques : Vous devez examiner attentivement les variantes de CVD à basse température ou explorer des technologies alternatives comme le PVD, car les procédés CVD traditionnels sont probablement trop chauds.

- Si votre objectif principal est de déposer un film métallique simple sur une surface plane à faible coût : Une technologie plus simple comme la pulvérisation cathodique ou l'évaporation peut être plus rentable et suffisante pour la tâche.

Comprendre ces avantages fondamentaux vous permet de choisir le bon outil pour concevoir des matériaux avec précision et intention.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal |

|---|---|

| Conformité inégalée | Revêtement uniforme sur des géométries 3D complexes, des tranchées et des évidements. |

| Pureté et contrôle exceptionnels | Films de haute pureté (>99,995 %) avec un contrôle précis de la composition et de l'épaisseur. |

| Excellente adhérence | Liaisons solides et durables résistantes au délaminage dans des environnements exigeants. |

| Large polyvalence des matériaux | Déposer des métaux, des céramiques et des alliages sur divers substrats. |

| Évolutivité de la production | Évolutif de la R&D à la fabrication industrielle à haut débit. |

Prêt à concevoir des couches minces supérieures avec précision ?

Si votre projet exige des revêtements conformes de haute pureté pour des composants complexes dans les semi-conducteurs, l'aérospatiale ou la recherche avancée, les solutions CVD avancées de KINTEK sont conçues pour votre succès.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit aux divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et sous atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie CVD peut apporter une précision et des performances inégalées à votre application.

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Quelle est la nécessité du nettoyage ionique par gaz à haute polarisation ? Obtenir une adhérence de revêtement au niveau atomique

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Comment un système PECVD contribue-t-il aux couches de (n)poly-Si ? Dopage in-situ à haut débit expliqué

- Quelle est la fonction d'un système PECVD dans la passivation des cellules solaires au silicium UMG ? Améliorer l'efficacité grâce à l'hydrogène

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés