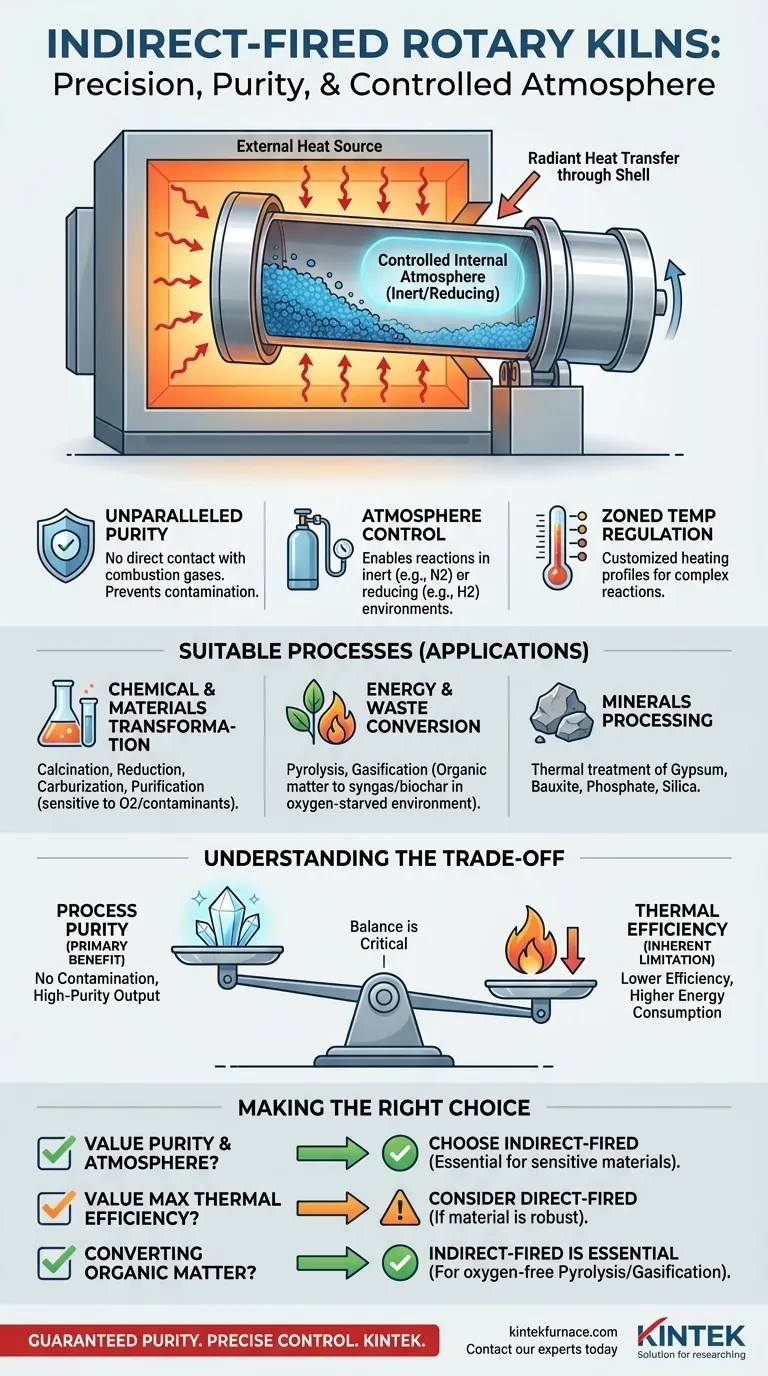

Au cœur, un four rotatif à chauffage indirect est une unité de traitement thermique qui chauffe la matière sans contact direct entre la matière et les gaz de combustion. Il fonctionne en chauffant l'extérieur d'un tambour rotatif, permettant à la chaleur radiante de se transférer à travers la paroi de la coque vers la matière qui culbute à l'intérieur. Cette conception offre un contrôle inégalé sur l'atmosphère interne.

L'avantage fondamental d'un four à chauffage indirect est sa capacité à maintenir une atmosphère de procédé pure et contrôlée. Cela en fait le choix supérieur pour les matériaux sensibles et les réactions chimiques spécifiques, bien qu'il soit moins efficace thermiquement que les alternatives à chauffage direct.

Comment un four à chauffage indirect obtient un contrôle de précision

La conception unique d'un four à chauffage indirect, également connu sous le nom de calcineur, est entièrement axée sur la séparation de la source de chaleur de la matière traitée. Cette séparation est la clé de ses applications spécialisées.

Le principe de base : le chauffage externe

Le four est essentiellement un tube rotatif logé à l'intérieur d'un four stationnaire plus grand ou entouré d'éléments chauffants. La source de chaleur réchauffe l'extérieur du tube rotatif, et cette énergie rayonne vers l'intérieur.

Au fur et à mesure que le four tourne, il fait culbuter continuellement la matière, assurant une exposition uniforme à la surface intérieure chauffée pour un transfert de chaleur constant et efficace.

Créer une atmosphère contrôlée

Comme les flammes ou les sous-produits de combustion n'entrent jamais dans la chambre de traitement, l'atmosphère interne peut être gérée avec précision.

Cela permet aux procédés de se dérouler dans des environnements gazeux inertes (par exemple, azote), réducteurs (par exemple, hydrogène) ou d'autres environnements gazeux spécifiques qui seraient impossibles dans un système à chauffage direct où les gaz de combustion se mélangent à la matière.

Régulation de température par zones

Les fours indirects modernes comportent souvent plusieurs zones de chauffage indépendantes le long de la longueur du tambour.

Cela permet un profil de température hautement personnalisé, permettant à la matière d'être chauffée, maintenue à une température spécifique, puis refroidie selon les exigences exactes d'une réaction chimique.

Applications clés motivées par le contrôle de l'atmosphère

La capacité de dicter l'environnement interne rend les fours à chauffage indirect essentiels pour une gamme de procédés à haute température où la pureté et les réactions spécifiques sont primordiales.

Transformation chimique et des matériaux

Ces fours sont idéaux pour les réactions à haute température sensibles à l'oxygène ou à d'autres contaminants.

Les principaux procédés comprennent la calcination, la réduction des minerais métalliques, la carburisation et la purification de divers matériaux où une transformation chimique spécifique est requise.

Conversion d'énergie et de déchets

Le chauffage indirect est essentiel pour des procédés tels que la pyrolyse et la gazéification.

Dans ces applications, les matières organiques comme la biomasse ou les déchets sont décomposées thermiquement dans un environnement pauvre en oxygène pour produire des produits de valeur comme le gaz de synthèse ou le biochar, plutôt que d'être simplement incinérés.

Traitement des minéraux

Les industries utilisent des fours indirects pour le traitement thermique de minéraux tels que le gypse, la bauxite, le minerai de phosphate et le sable de silice.

Le chauffage contrôlé réalise des changements chimiques et physiques spécifiques dans les minéraux sans introduire d'impuretés provenant des gaz de combustion.

Comprendre les compromis

Choisir un four à chauffage indirect implique un compromis clair entre le contrôle du procédé et l'efficacité opérationnelle. Comprendre cet équilibre est essentiel pour prendre une décision éclairée.

Le principal avantage : la pureté du procédé

L'avantage définitif est la prévention de la contamination. La matière traitée n'entre en contact qu'avec la coque du four et l'atmosphère contrôlée que vous introduisez, garantissant un produit final pur.

La limitation inhérente : l'efficacité thermique

Chauffer une matière à travers une épaisse paroi métallique est intrinsèquement moins efficace que de la chauffer avec une flamme directe. Cela signifie que les fours à chauffage indirect consomment généralement plus d'énergie par unité de matière traitée par rapport à leurs homologues à chauffage direct.

Contraintes de matériaux et de température

La température de fonctionnement maximale du four est limitée par la métallurgie du tambour rotatif lui-même. La coque doit résister au chauffage externe tout en maintenant son intégrité structurelle à des températures élevées, ce qui peut être une contrainte de conception pour les applications à ultra-haute température.

Faire le bon choix pour votre procédé

Vos objectifs de procédé spécifiques détermineront si un four à chauffage indirect est la technologie appropriée pour vos besoins.

- Si votre objectif principal est la pureté du procédé et le contrôle de l'atmosphère : Un four à chauffage indirect est le choix essentiel pour les réactions sensibles ou lors de la production de matériaux de haute pureté qui ne peuvent pas être contaminés par les gaz de combustion.

- Si votre objectif principal est l'efficacité thermique maximale et le traitement en vrac : Un four à chauffage direct est probablement plus rentable, en supposant que votre matière est robuste et n'est pas affectée négativement par le contact direct avec les gaz de combustion.

- Si vous convertissez de la matière organique en carburant ou en biochar : L'environnement sans oxygène d'un four à chauffage indirect est non négociable pour permettre la pyrolyse ou la gazéification au lieu de la combustion.

En fin de compte, choisir la bonne technologie de four dépend de la compréhension de savoir si votre procédé valorise le contrôle atmosphérique plus que l'efficacité thermique brute.

Tableau récapitulatif :

| Caractéristique | Avantage | Idéal pour |

|---|---|---|

| Chauffage externe | Aucune contamination par les gaz de combustion | Matériaux de haute pureté, réactions chimiques sensibles |

| Atmosphère contrôlée | Fonctionnement dans des environnements inertes ou réducteurs | Pyrolyse, gazéification, réduction de métaux |

| Contrôle de température par zones | Profils de chauffage précis pour les réactions complexes | Calcination, traitement des minéraux, purification |

Vous avez besoin d'une solution de traitement thermique qui garantit la pureté et un contrôle précis de l'atmosphère ?

Chez KINTEK, nous sommes spécialisés dans les équipements de traitement thermique avancés. Notre expertise dans la conception et la fabrication de systèmes robustes garantit que vos matériaux sensibles sont traités dans l'environnement exact dont ils ont besoin, qu'il soit inerte, réducteur ou atmosphères spécialisées pour la calcination, la pyrolyse ou la purification.

Discutons de votre application. Contactez nos experts dès aujourd'hui pour découvrir comment un four à chauffage indirect personnalisé peut optimiser votre procédé et la qualité de votre produit.

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel équipement de support est nécessaire pour un système de four rotatif ? Composants essentiels pour un traitement thermique efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs