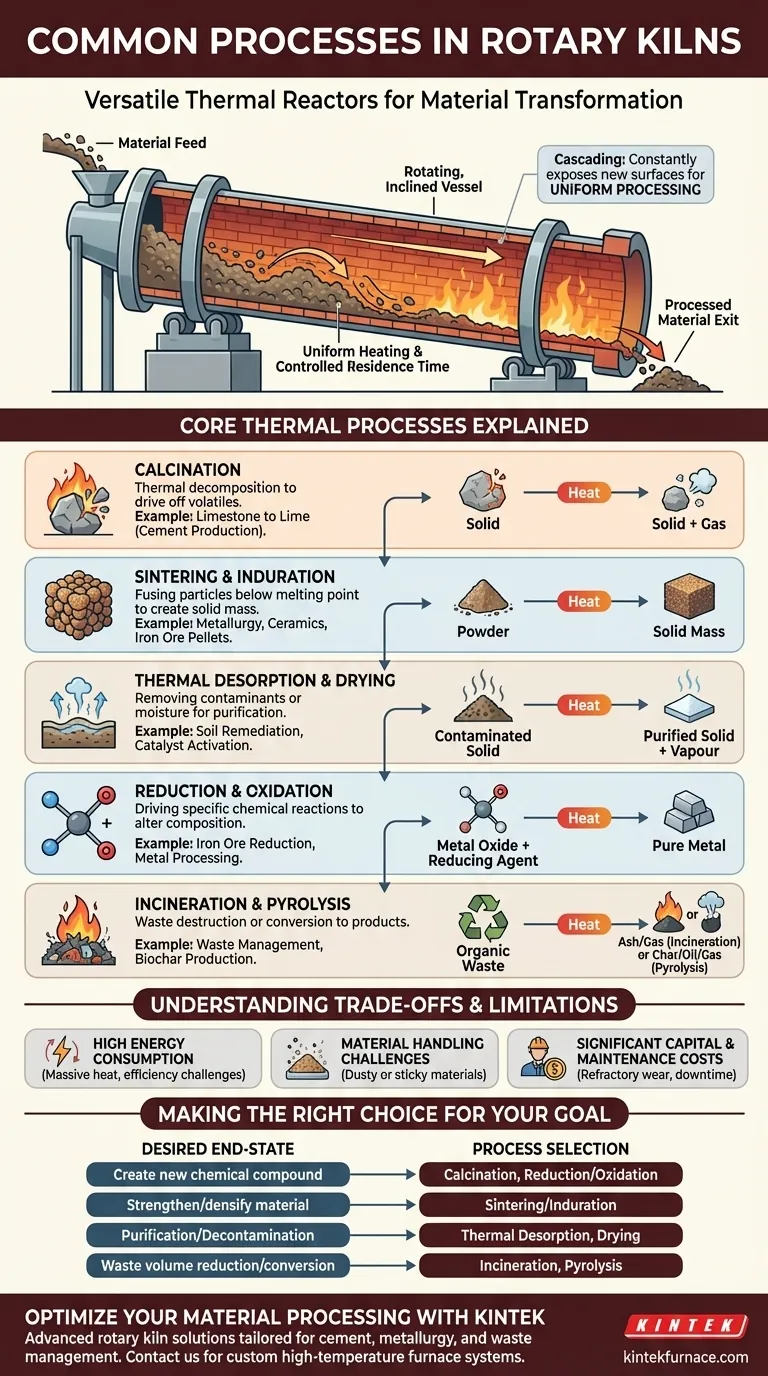

À la base, les fours rotatifs sont des réacteurs thermiques très polyvalents utilisés pour induire des changements physiques et chimiques spécifiques dans les matériaux solides. Les processus les plus courants qu'ils facilitent comprennent la calcination pour la décomposition chimique, le frittage pour créer une masse solide, la désorption thermique pour la purification, et la réduction ou l'oxydation pour des réactions chimiques ciblées. Ces processus tirent parti de la capacité unique du four à mélanger et à chauffer uniformément les matériaux à des températures élevées.

Un four rotatif n'est pas simplement un four ; c'est un environnement de traitement dynamique. Sa valeur réside dans sa capacité à utiliser une combinaison de chaleur contrôlée, de mélange rotatif et de conditions atmosphériques pour transformer précisément un matériau d'un état à un autre.

Le rôle fondamental d'un four rotatif

Un four rotatif est un grand récipient cylindrique rotatif, doublé de briques résistantes à la chaleur et monté avec une légère inclinaison. Le matériau est introduit par l'extrémité la plus élevée, et la rotation lente et l'inclinaison du four font que le matériau s'étale et se déplace progressivement vers l'extrémité inférieure, plus chaude.

Cette conception est très efficace pour deux raisons. Premièrement, l'action de basculement, connue sous le nom de « cascade », expose constamment de nouvelles surfaces du matériau à la source de chaleur, assurant un traitement uniforme. Deuxièmement, l'angle et la vitesse de rotation contrôlent précisément le temps de séjour — la durée pendant laquelle le matériau reste dans le four — ce qui est essentiel pour obtenir la transformation souhaitée.

Processus thermiques de base expliqués

Bien que les applications soient diverses, elles peuvent être regroupées en quelques processus thermiques fondamentaux. Comprendre ces fonctions clés est essentiel pour comprendre les capacités du four.

Changement de phase et chimique (Calcination)

La calcination est le processus de chauffage d'un matériau solide à haute température pour éliminer un composant volatil et induire un changement chimique. C'est l'une des utilisations les plus courantes des fours rotatifs.

Un exemple classique se trouve dans la production de ciment, où le calcaire (carbonate de calcium) est chauffé pour produire de la chaux (oxyde de calcium) en expulsant le dioxyde de carbone. C'est un processus de décomposition thermique.

Création d'une masse solide (Frittage et Induration)

Le frittage consiste à chauffer un matériau pulvérulent ou granulaire à une température juste en dessous de son point de fusion. À cette température, les particules fusionnent, créant une masse unique, solide ou poreuse.

Ce processus augmente la résistance et la densité du matériau sans le liquéfier. Il est largement utilisé en métallurgie pour traiter les fines de minerai et dans la production de céramiques. L'induration est un processus similaire souvent appliqué aux granulés de minerai de fer.

Élimination des substances indésirables (Désorption thermique et Séchage)

Ces processus se concentrent sur la purification en éliminant les substances volatiles d'un matériau de base solide.

Le séchage est la forme la plus simple, utilisée spécifiquement pour éliminer l'eau ou l'humidité. La désorption thermique, un processus plus avancé, utilise la chaleur pour vaporiser et éliminer d'autres composés organiques volatils (COV) ou contaminants, comme dans le nettoyage des sols contaminés ou l'activation des catalyseurs.

Pilotage des réactions chimiques (Réduction et Oxydation)

Au-delà du simple chauffage, un four rotatif peut contrôler l'atmosphère chimique pour piloter des réactions spécifiques.

La réduction est un processus chimique qui élimine l'oxygène d'un composé, souvent en introduisant un agent réducteur comme le monoxyde de carbone. Ceci est fondamental en métallurgie pour convertir les oxydes métalliques en métaux purs, comme dans la réduction du minerai de fer. L'oxydation est l'inverse, où l'objectif est d'ajouter de l'oxygène à un matériau.

Destruction et Conversion (Incinération et Pyrolyse)

Les fours rotatifs sont également des outils efficaces pour le traitement des déchets et la conversion des matériaux.

L'incinération utilise des températures élevées et un excès d'oxygène pour réaliser la combustion complète des matières organiques. Ceci est principalement utilisé pour la destruction des déchets et la réduction du volume. La pyrolyse implique le chauffage de matières organiques en l'absence d'oxygène, les amenant à se décomposer en gaz et en produits de charbon de bois précieux plutôt que de brûler.

Comprendre les compromis et les limites

Bien qu'incroyablement polyvalents, les fours rotatifs ne sont pas la solution universelle pour tous les besoins de traitement thermique. Comprendre leurs compromis inhérents est crucial pour une application correcte.

Consommation énergétique élevée

Fonctionnant à des températures dépassant souvent 1000 °C (1800 °F), les fours rotatifs sont des consommateurs d'énergie massifs. Des pertes de chaleur importantes peuvent se produire à travers la paroi du four et les gaz d'échappement, faisant de l'efficacité énergétique un défi opérationnel majeur.

Défis liés à la manutention des matériaux

L'action de basculement qui rend les fours efficaces peut également créer des problèmes. Les matériaux très fins ou pulvérulents peuvent être entraînés dans les gaz d'échappement, nécessitant des systèmes de traitement des gaz complexes et coûteux. Inversement, les matériaux collants ou agglomérants peuvent s'accumuler sur le revêtement réfractaire, nécessitant des arrêts périodiques pour le nettoyage.

Coûts d'investissement et de maintenance importants

Les fours rotatifs sont des équipements lourds représentant un investissement en capital majeur. De plus, l'environnement interne rigoureux provoque une usure de la doublure en brique réfractaire, qui nécessite une inspection régulière et un remplacement éventuel, entraînant des coûts de maintenance importants et des temps d'arrêt opérationnels.

Faire le bon choix pour votre objectif

La décision d'utiliser un four rotatif dépend entièrement de la transformation que vous devez réaliser. En vous concentrant sur l'état final de votre matériau, vous pouvez identifier le processus correct.

- Si votre objectif principal est de créer un nouveau composé chimique : Vous envisagez probablement la calcination pour la décomposition ou un processus de réduction/oxydation pour la conversion chimique.

- Si votre objectif principal est de renforcer ou de densifier un matériau : Le frittage ou l'induration est le processus clé nécessaire pour fusionner les particules ensemble.

- Si votre objectif principal est la purification ou la décontamination : La désorption thermique, le séchage ou la torréfaction seront vos principales méthodes pour éliminer les composants volatils.

- Si votre objectif principal est la réduction du volume des déchets ou la conversion : L'incinération pour la destruction ou la pyrolyse pour la conversion chimique sont les applications les plus directes.

Comprendre ces processus de base vous permet d'utiliser le four rotatif non seulement comme un four, mais comme un outil précis de transformation des matériaux.

Tableau récapitulatif :

| Processus | Fonction principale | Applications courantes |

|---|---|---|

| Calcination | Décomposition thermique pour éliminer les volatils | Production de ciment, fabrication de chaux |

| Frittage et Induration | Fusion des particules pour créer une masse solide | Métallurgie, production de céramiques |

| Désorption thermique et Séchage | Élimination des contaminants ou de l'humidité | Remédiation des sols, activation des catalyseurs |

| Réduction et Oxydation | Réactions chimiques pour modifier la composition | Réduction du minerai de fer, traitement des métaux |

| Incinération et Pyrolyse | Destruction des déchets ou conversion en produits | Gestion des déchets, production de biochar |

Prêt à optimiser votre traitement des matériaux avec des solutions avancées de fours rotatifs ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température adaptés aux industries telles que le ciment, la métallurgie et la gestion des déchets. Nos capacités de personnalisation approfondies garantissent des performances précises pour la calcination, le frittage et plus encore. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle, fours tubulaires, fours rotatifs, fours sous vide et à atmosphère contrôlée, et systèmes CVD/PECVD peuvent améliorer votre efficacité et répondre à vos besoins expérimentaux uniques !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quelles sont les applications de séchage des fours rotatifs électromagnétiques ? Découvrez des solutions de séchage efficaces et précises

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs