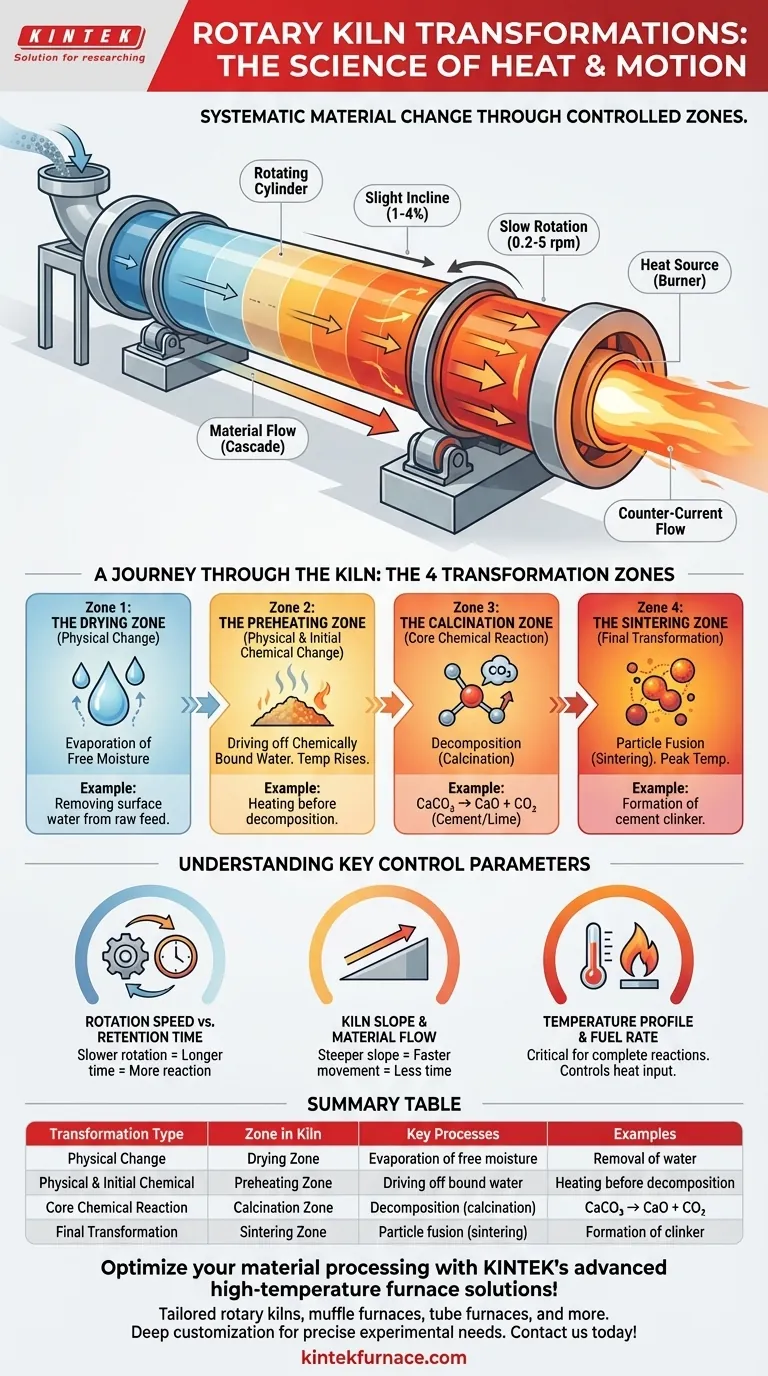

En substance, un four rotatif transforme systématiquement les matériaux grâce à une séquence de changements physiques et chimiques provoqués par la chaleur et le mouvement. Les principales transformations comprennent le séchage pour éliminer l'humidité, la décomposition et la calcination pour décomposer les composés chimiques, et enfin le frittage, où les particules commencent à fusionner pour former un nouveau produit solide. Ce parcours contrôlé, de la matière première au produit fini, est l'objectif fondamental du four.

Un four rotatif n'est pas simplement un four ; c'est un réacteur chimique dynamique. Sa conception physique — la rotation, l'inclinaison et les zones internes — est spécifiquement conçue pour guider les matériaux à travers une séquence précise de transformations dépendantes de la température, garantissant un produit final constant et de haute qualité.

Le principe fondamental : la transformation contrôlée

Un four rotatif fonctionne en faisant culbuter le matériau à travers un cylindre chauffé et rotatif qui est légèrement incliné. Cette action mécanique simple est la clé de son efficacité.

Le rôle du mouvement

La combinaison de la lente rotation du four (généralement 0,2 à 5 tr/min) et de sa légère pente (1 % à 4 %) fait que le matériau cascade et se déplace régulièrement de l'extrémité d'alimentation à l'extrémité de décharge. Ce culbute constant garantit que chaque particule est exposée uniformément à la chaleur.

Le rôle de la chaleur

La chaleur est généralement appliquée directement par un grand brûleur à l'extrémité de décharge du four. La plupart des fours industriels utilisent un système à contre-courant, où les gaz de combustion chauds circulent à contre-sens du flux de matériau dans le four. C'est une méthode de transfert de chaleur très efficace.

Un voyage à travers le four : les quatre zones de transformation

L'intérieur d'un four rotatif n'est pas uniforme. Il fonctionne comme une série de zones distinctes, chacune responsable d'une étape spécifique de la transformation du matériau.

Zone 1 : La zone de séchage (Changement physique)

Lorsque la matière première entre dans l'extrémité supérieure et plus froide du four, sa première tâche est d'éliminer toute humidité libre. La chaleur y est relativement faible, juste suffisante pour évaporer l'eau. Il s'agit d'un changement purement physique, préparant le matériau aux réactions à haute température à venir.

Zone 2 : La zone de préchauffage (Changement physique et chimique initial)

À mesure que le matériau s'enfonce dans le four, la température augmente considérablement. Ici, l'eau chimiquement liée est éliminée. Cette étape porte la température du matériau juste en dessous du point des réactions chimiques majeures.

Zone 3 : La zone de calcination (Réaction chimique centrale)

C'est le cœur du processus, où se produisent les transformations chimiques les plus critiques. Dans un processus appelé calcination, des températures élevées provoquent la décomposition du matériau. Par exemple, dans la production de ciment et de chaux, le carbonate de calcium (CaCO₃) se décompose en oxyde de calcium (CaO) et libère du dioxyde de carbone (CO₂).

Zone 4 : La zone de frittage (Transformation finale)

Dans la partie la plus chaude du four, juste à côté du brûleur, le matériau atteint sa température maximale. C'est là que se produit le frittage. Les particules deviennent plastiques et commencent à fusionner sans fondre complètement, formant de nouveaux nodules plus grands avec les propriétés chimiques et physiques désirées, comme le clinker de ciment.

Comprendre les paramètres de contrôle clés

Obtenir les bonnes transformations dépend d'un équilibre délicat de plusieurs variables opérationnelles. Comprendre ces compromis est essentiel pour le contrôle du processus.

Vitesse de rotation par rapport au temps de séjour

La vitesse de rotation du four contrôle directement le temps de séjour — la durée pendant laquelle le matériau reste à l'intérieur. Une rotation plus lente augmente le temps de séjour, permettant des réactions plus complètes, mais elle réduit également le débit global du four.

Pente du four et flux de matériaux

La raideur de l'inclinaison du four affecte également le temps de séjour. Une pente plus raide déplace le matériau plus rapidement, tandis qu'une pente plus faible le ralentit. Ce paramètre est généralement fixé lors de la conception et n'est pas ajusté pendant le fonctionnement.

Profil de température et débit de carburant

Le profil de température à travers les différentes zones est la variable la plus critique. Il est contrôlé par le débit de carburant du brûleur. Une chaleur insuffisante dans la zone de calcination entraînera des réactions incomplètes, tandis qu'une chaleur excessive gaspille de l'énergie et peut endommager la garniture réfractaire protectrice du four.

Faire le bon choix pour votre objectif

Votre objectif opérationnel déterminera quels paramètres sont les plus importants à surveiller et à contrôler pour vous.

- Si votre objectif principal est l'optimisation des processus : Équilibrez le temps de séjour (via la vitesse de rotation) avec le profil de température pour assurer des réactions chimiques complètes sans gaspiller de carburant.

- Si votre objectif principal est la qualité du produit : La température et les conditions atmosphériques dans les zones de calcination et de frittage sont les variables les plus critiques à maîtriser pour une production constante.

- Si votre objectif principal est la fiabilité de l'équipement : La garniture réfractaire dans la zone de frittage à haute température est le principal point d'usure et nécessite une surveillance diligente pour éviter des dommages coûteux et des temps d'arrêt.

En fin de compte, maîtriser un four rotatif consiste à le comprendre comme un système intégré où le mouvement mécanique et l'énergie thermique travaillent ensemble pour créer un changement matériel profond.

Tableau récapitulatif :

| Type de transformation | Zone dans le four | Processus clés | Exemples |

|---|---|---|---|

| Changement physique | Zone de séchage | Évaporation de l'humidité libre | Élimination de l'eau des matières premières |

| Changement physique et chimique initial | Zone de préchauffage | Élimination de l'eau chimiquement liée | Préchauffage avant décomposition |

| Réaction chimique centrale | Zone de calcination | Décomposition (ex : calcination) | CaCO₃ → CaO + CO₂ dans la production de ciment |

| Transformation finale | Zone de frittage | Fusion des particules (frittage) | Formation de clinker de ciment |

Optimisez votre traitement des matériaux avec les solutions de fours à haute température de pointe de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours rotatifs, des fours à moufle, des fours tubulaires et plus encore, personnalisés. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la qualité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut transformer vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Quel équipement de support est nécessaire pour un système de four rotatif ? Composants essentiels pour un traitement thermique efficace

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées