Pour concevoir correctement un four rotatif, vous devez recueillir des données complètes réparties en trois catégories principales : les propriétés fondamentales du matériau, les exigences du processus souhaité et les paramètres opérationnels spécifiques. Ces données incluent la composition chimique du matériau, sa teneur en humidité, la taille des particules et la densité apparente, ainsi que les objectifs du processus tels que le débit d'alimentation, la température cible et le temps de séjour nécessaire. Sans ces informations, la conception est basée sur des hypothèses, ce qui mène directement à l'inefficacité opérationnelle et à l'échec.

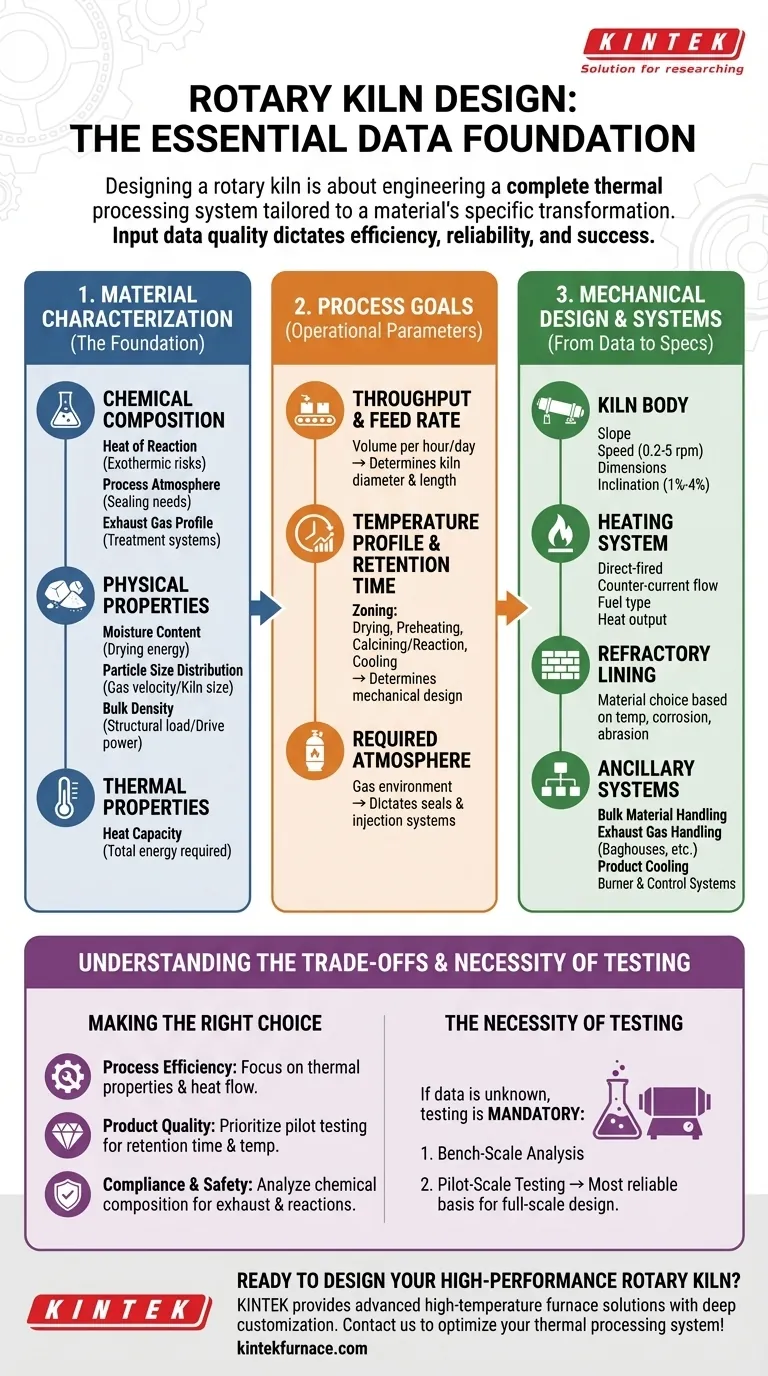

Concevoir un four rotatif ne consiste pas à choisir un équipement ; il s'agit d'ingénierie un système complet de traitement thermique adapté à la transformation physique et chimique spécifique d'un matériau. La qualité des données d'entrée dicte directement l'efficacité, la fiabilité et le succès ultime de l'ensemble de l'opération.

Caractérisation du matériau : La base de la conception

Le matériau que vous avez l'intention de traiter est la variable la plus importante. Ses caractéristiques dictent presque toutes les décisions de conception majeures. Des données incomplètes sur le matériau sont le point d'échec le plus courant dans la conception des fours.

Composition chimique

Comprendre la composition chimique est non négociable. Cela prédit comment le matériau se comportera à des températures élevées.

- Chaleur de réaction : Certains matériaux libèrent de l'énergie (réactions exothermiques) lorsqu'ils sont chauffés. La conception doit tenir compte de cette chaleur supplémentaire pour éviter la surchauffe et les dommages potentiels.

- Atmosphère du processus : Certaines réactions chimiques nécessitent une atmosphère spécifique, comme un environnement sans oxygène ou riche en dioxyde de carbone. Cela dicte le système d'étanchéité du four et ses capacités de gestion des gaz.

- Profil des gaz d'échappement : Les réactions chimiques déterminent la composition des gaz d'échappement, ce qui est essentiel pour la conception des systèmes de traitement des gaz légalement requis (par exemple, des oxydants thermiques, des filtres à manches).

Propriétés physiques

La forme physique du matériau dicte la façon dont il se déplace dans le four et interagit avec la chaleur.

- Teneur en humidité : Détermine l'énergie requise pour le séchage et influence la conception de la "zone de séchage" initiale du four.

- Distribution granulométrique (PSD) : Les matériaux plus fins peuvent être emportés par le gaz de processus, nécessitant des vitesses de gaz plus faibles et potentiellement des diamètres de four plus grands. Une alimentation uniforme et pelletisée permet des vitesses de gaz plus élevées et des conceptions plus petites et plus efficaces.

- Densité apparente : Le poids du matériau a un impact direct sur la charge structurelle. Les matériaux à haute densité nécessitent une coque, un système de support et un moteur d'entraînement plus robustes.

Propriétés thermiques

La façon dont le matériau absorbe et retient la chaleur est une donnée essentielle pour tous les calculs thermiques. La capacité thermique est essentielle pour calculer l'énergie totale requise pour élever le matériau à la température cible.

Définir les objectifs du processus

Une fois le matériau compris, vous devez définir ce que vous attendez du four. Ces objectifs définissent les principaux paramètres opérationnels de la conception.

Débit et taux d'alimentation

C'est la quantité de matériau que vous devez traiter par heure ou par jour. Le taux d'alimentation requis est un facteur primordial pour déterminer le volume global – et donc le diamètre et la longueur – du four.

Profil de température et temps de séjour

Le temps de séjour est la durée pendant laquelle le matériau doit rester dans le four pour subir la transformation souhaitée. Ceci, combiné au profil de température requis, détermine la conception mécanique du cœur du four. Le four est souvent zoné pour gérer ce processus :

- Zone de séchage : Élimine l'humidité.

- Zone de préchauffage : Porte le matériau à la température de réaction.

- Zone de calcination/réaction : La zone de température maximale où se produit le principal changement chimique.

- Zone de refroidissement : Commence à abaisser la température du produit.

Atmosphère requise

L'environnement gazeux spécifique nécessaire à la réaction chimique dicte la conception des joints du four et la nécessité d'un système d'injection de gaz spécifiques.

De la donnée à la conception mécanique

Les données sur les matériaux et les objectifs du processus sont directement traduites en spécifications physiques du four et de ses systèmes de support.

Le corps du four : Pente, vitesse et dimensions

La combinaison du temps de séjour requis et des caractéristiques d'écoulement du matériau détermine la longueur, le diamètre, la vitesse de rotation (généralement de 0,2 à 5 tr/min) et la pente (généralement de 1 % à 4 % d'inclinaison) du four. Ces quatre variables sont manipulées dans la conception pour garantir que le matériau se déplace dans le four à la bonne vitesse.

Le système de chauffage : Brûleurs et flux de chaleur

Le processus dicte la méthode de chauffage. La plupart des fours utilisent un système à chauffage direct, à contre-courant, où un brûleur à l'extrémité de décharge chauffe le gaz qui s'écoule dans le sens inverse du matériau. C'est la configuration la plus efficace thermiquement. Le type de combustible et la puissance calorifique requise sont calculés à partir des propriétés thermiques du matériau et du débit.

Le revêtement réfractaire

L'intérieur de la coque en acier du four est protégé par un revêtement réfractaire. Le matériau de ce revêtement (par exemple, des types spécifiques de briques ou de céramiques coulables) est choisi en fonction de la température maximale du processus, de la corrosivité chimique du matériau et de ses caractéristiques abrasives.

Comprendre les compromis et la complexité du système

Une erreur courante est de se concentrer uniquement sur le cylindre du four lui-même, en ignorant le contexte plus large.

C'est un système, pas seulement un four

Un four rotatif ne fonctionne pas de manière isolée. Une conception complète et fonctionnelle doit inclure l'ensemble du système auxiliaire :

- Manutention des matériaux en vrac : Équipement pour alimenter le four en matériau et transporter le produit fini.

- Traitement des gaz d'échappement : Un système de filtres à manches, de laveurs ou d'oxydants thermiques pour nettoyer les gaz d'échappement et respecter les réglementations environnementales.

- Refroidissement du produit : Souvent, un refroidisseur rotatif séparé ou une autre technologie est nécessaire pour manipuler en toute sécurité le produit chaud déchargé.

- Systèmes de brûleurs et de contrôle : La logique et le matériel complets pour gérer le combustible, la combustion et la température.

La nécessité des tests

Si les propriétés clés du matériau sont inconnues, des tests sont obligatoires. Le processus implique généralement :

- Analyse à l'échelle du laboratoire : Analyse thermique et chimique initiale en laboratoire.

- Essais à l'échelle pilote : Traitement du matériau dans un four pilote plus petit pour confirmer les variables du processus comme le temps de séjour et la température dans un environnement dynamique réel. Les données d'un test pilote constituent la base la plus fiable pour concevoir un four commercial à grande échelle.

Faire le bon choix de conception

Vos priorités de conception dépendront de votre objectif commercial le plus critique.

- Si votre objectif principal est l'efficacité du processus : Assurez-vous d'avoir des données précises sur les propriétés thermiques de votre matériau pour optimiser le flux de chaleur et minimiser la consommation de carburant.

- Si votre objectif principal est la qualité du produit final : Priorisez les tests pilotes pour ajuster parfaitement le temps de séjour, le profil de température et l'atmosphère interne requis.

- Si votre objectif principal est la conformité réglementaire et la sécurité : Investissez massivement dans l'analyse de la composition chimique pour prédire avec précision les gaz d'échappement et les réactions exothermiques potentielles.

En fin de compte, la collecte de données détaillées et précises est l'investissement fondamental qui garantit que votre four rotatif fonctionne efficacement, de manière fiable et en toute sécurité pendant des années.

Tableau récapitulatif :

| Catégorie | Points de données clés | Importance |

|---|---|---|

| Propriétés du matériau | Composition chimique, teneur en humidité, taille des particules, densité apparente, capacité thermique | Dicte le comportement du four, les besoins en chauffage et la conception structurelle |

| Objectifs du processus | Débit d'alimentation, température cible, temps de séjour, atmosphère requise | Définit les paramètres opérationnels pour le débit et la transformation |

| Paramètres opérationnels | Pente du four, vitesse de rotation, dimensions, revêtement réfractaire | Traduit les données en conception mécanique pour la fiabilité et l'efficacité |

Prêt à concevoir un four rotatif haute performance adapté à vos besoins ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit que nous répondons précisément à vos exigences expérimentales et de traitement uniques. Contactez-nous dès aujourd'hui pour optimiser votre système de traitement thermique et atteindre une efficacité et une fiabilité supérieures !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté