La contribution du graphite à l'efficacité énergétique des fours sous vide est multiple, découlant de sa capacité exceptionnelle à conduire la chaleur uniformément, à résister aux températures extrêmes et à maintenir son intégrité structurelle. Cette combinaison unique permet aux fours d'atteindre et de maintenir des températures de processus stables avec moins d'énergie gaspillée et des temps de cycle plus rapides.

Bien qu'il soit souvent choisi pour sa capacité à supporter une chaleur intense, l'impact le plus significatif du graphite sur l'efficacité énergétique réside dans sa conductivité thermique. En assurant une répartition homogène de la chaleur, il élimine le besoin de dépenser de l'énergie supplémentaire pour compenser les points chauds et froids à l'intérieur du four.

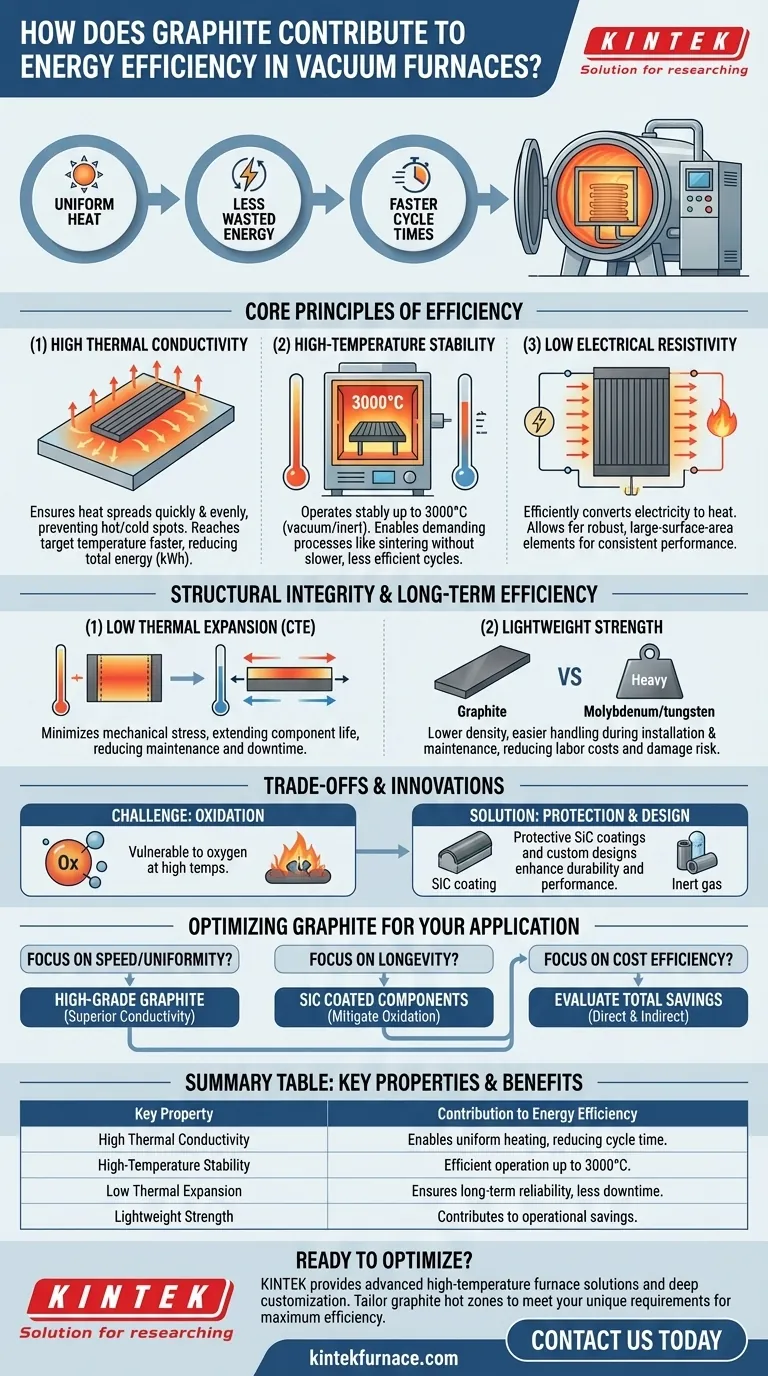

Les principes fondamentaux de l'efficacité pilotée par le graphite

Pour comprendre le rôle du graphite, nous devons examiner comment ses propriétés fondamentales se traduisent directement par une consommation d'énergie réduite pendant le fonctionnement du four.

Haute conductivité thermique pour un chauffage uniforme

La conductivité thermique élevée du graphite est sa caractéristique la plus critique pour l'efficacité. Elle garantit que la chaleur générée par les éléments est répartie rapidement et uniformément dans la zone chaude du four.

Cette distribution uniforme de la température empêche les points chauds et froids. Par conséquent, le système peut atteindre la température cible souhaitée sur l'ensemble de la charge sans avoir besoin de « dépasser » ou de fonctionner plus longtemps, ce qui réduit directement l'énergie totale (kWh) consommée par cycle.

Stabilité à haute température pour les processus exigeants

Le graphite ne fond pas à pression atmosphérique ; il se sublime à des températures extrêmement élevées (environ 3600 °C). Sous vide ou dans une atmosphère inerte, il peut fonctionner de manière stable jusqu'à 3000 °C.

Cela permet aux fours d'exécuter efficacement des processus à haute température tels que le frittage et le recuit. Les matériaux qui se dégradent ou se déforment à ces températures nécessiteraient des cycles plus lents et moins efficaces ou seraient entièrement inadaptés.

Faible résistivité électrique pour une génération de chaleur efficace

Les éléments chauffants en graphite fonctionnent en résistant au flux d'électricité, ce qui convertit efficacement l'énergie électrique en énergie thermique.

Sa faible résistivité permet la conception d'éléments chauffants robustes avec une grande surface. Ces éléments offrent des performances de chauffage constantes et reproductibles, garantissant que l'énergie est convertie en chaleur utile exactement là où elle est nécessaire.

L'impact de l'intégrité structurelle sur l'efficacité à long terme

Au-delà de la performance thermique immédiate, les propriétés physiques du graphite contribuent à l'efficacité opérationnelle et à la fiabilité, ce qui réduit les déchets énergétiques et les coûts à long terme.

Faible coefficient de dilatation thermique (CTE)

Le graphite se dilate et se contracte très peu lorsqu'il est chauffé et refroidi. Cette stabilité thermique est cruciale lors des cycles de température rapides courants dans les opérations des fours sous vide.

La faible dilatation minimise les contraintes mécaniques sur les éléments chauffants, les fixations et l'isolation. Cela entraîne une durée de vie plus longue des composants, une maintenance réduite et moins d'arrêts du four, ce qui est un élément critique de l'efficacité opérationnelle globale.

Résistance légère pour des économies opérationnelles

Comparé aux métaux réfractaires comme le molybdène ou le tungstène, le graphite a une densité beaucoup plus faible tout en conservant une excellente résistance à haute température.

Cette nature légère rend les composants plus faciles et plus sûrs à manipuler lors de l'installation et de la maintenance. Cela réduit les coûts de main-d'œuvre et minimise le risque de dommages, contribuant à une opération plus économique et efficace tout au long de la durée de vie du four.

Comprendre les compromis et les innovations

Bien que très efficace, le graphite n'est pas sans limites. Comprendre ces défis et les solutions développées pour les surmonter est essentiel pour maximiser ses avantages.

Le défi de l'oxydation

La principale vulnérabilité du graphite est sa réaction à l'oxygène à des températures élevées. Même de petites fuites d'air dans un four sous vide peuvent provoquer l'oxydation des composants en graphite, entraînant une perte de matière et une défaillance éventuelle.

Cela nécessite un entretien minutieux du four, une intégrité du vide de haute qualité et l'utilisation de gaz de remplissage inertes (comme l'argon ou l'azote) pendant certaines parties du cycle de processus.

Innovations en matière de protection et de conception

Pour contrer l'oxydation et améliorer les performances, les composants modernes en graphite intègrent souvent des innovations clés.

Des revêtements protecteurs, tels qu'une fine couche de Carbure de Silicium (SiC), peuvent être appliqués pour sceller le graphite des éléments atmosphériques réactifs, prolongeant considérablement sa durée de vie. De plus, des pièces de conception personnalisée adaptées à la géométrie et aux exigences de processus spécifiques d'un four peuvent encore améliorer l'uniformité de la température et la durabilité.

Optimiser le graphite pour votre application

Choisir et utiliser efficacement les composants en graphite signifie aligner leurs propriétés avec vos objectifs opérationnels principaux.

- Si votre objectif principal est la vitesse de processus et l'uniformité : Privilégiez le graphite de haute qualité avec une conductivité thermique supérieure pour minimiser les temps de cycle et assurer une qualité de produit constante.

- Si votre objectif principal est la longévité des composants et la réduction de la maintenance : Investissez dans des composants dotés de revêtements SiC protecteurs pour atténuer le risque d'oxydation et prolonger la durée de vie opérationnelle de votre zone chaude.

- Si votre objectif principal est l'efficacité globale des coûts : Évaluez à la fois les économies d'énergie directes issues du chauffage efficace et les économies opérationnelles indirectes issues de la durabilité et de la légèreté du graphite.

En fin de compte, tirer parti efficacement du graphite consiste à exploiter ses propriétés thermiques et structurelles uniques pour obtenir des cycles de chauffage plus rapides, plus uniformes et plus fiables.

Tableau récapitulatif :

| Propriété clé | Contribution à l'efficacité énergétique |

|---|---|

| Haute conductivité thermique | Permet un chauffage uniforme, éliminant les points chauds/froids et réduisant le temps de cycle. |

| Stabilité à haute température | Permet un fonctionnement efficace jusqu'à 3000°C pour les processus exigeants. |

| Faible dilatation thermique | Minimise les contraintes pendant les cycles, assurant une fiabilité à long terme et moins d'arrêts. |

| Résistance légère | Réduit les coûts de manutention et le risque de dommages, contribuant aux économies opérationnelles. |

Prêt à optimiser l'efficacité énergétique et les performances de votre four ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons adapter les zones chaudes et les composants à base de graphite pour répondre précisément à vos exigences expérimentales uniques, garantissant une uniformité thermique et une efficacité de processus maximales.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire et réduire vos coûts opérationnels.

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Pourquoi les fours sous vide sont-ils utilisés pour la trempe des échantillons après un traitement de boruration ? Maîtriser la ténacité du cœur

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Quelle est l'application principale du traitement thermique sous vide dans l'aérospatiale ? Améliorer les performances des composants avec précision

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure