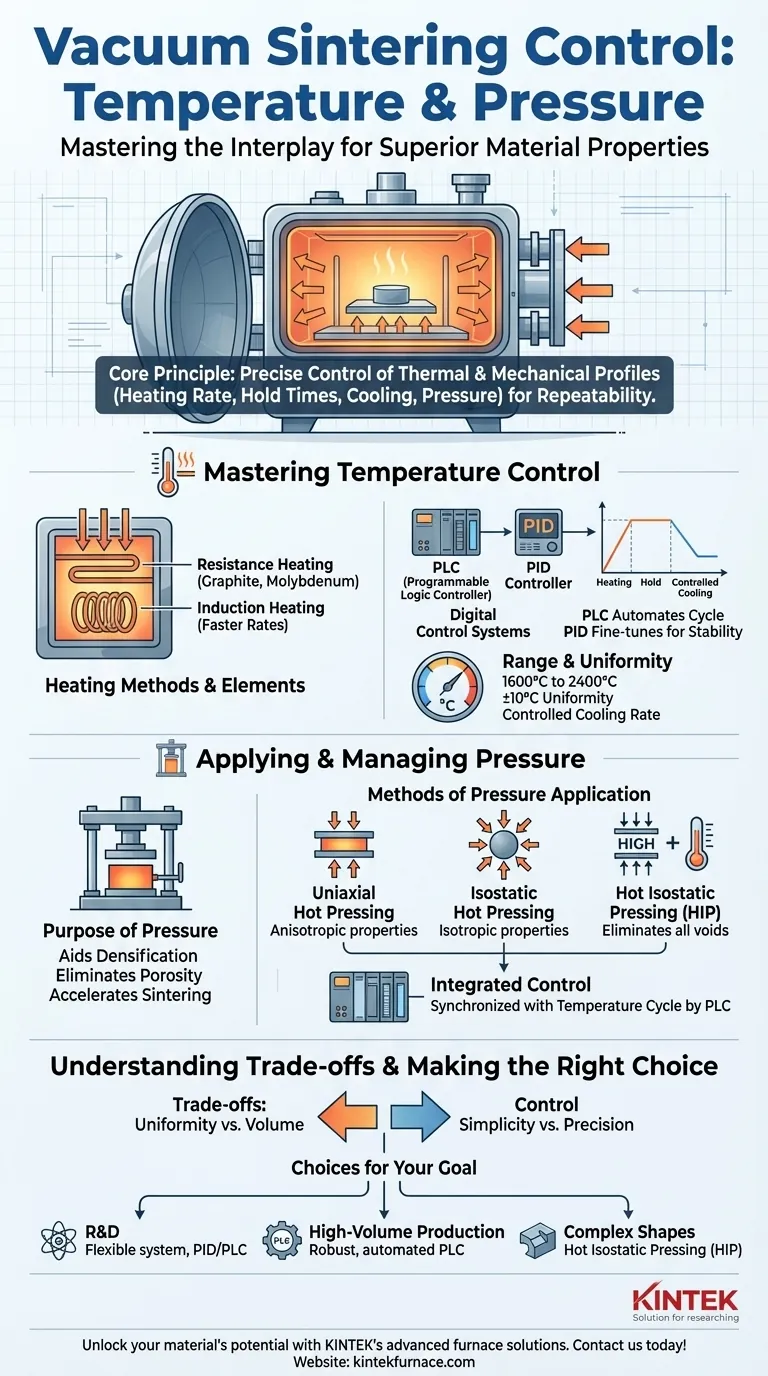

En frittage sous vide, la température et la pression sont gérées par une interaction sophistiquée de mécanismes de chauffage physique, de méthodes d'application de la pression et de systèmes de contrôle numérique intégrés. Ces systèmes permettent un contrôle précis et programmable de l'ensemble du cycle de processus, avec un chauffage réalisé par des éléments de résistance ou d'induction et une pression appliquée de manière uniaxiale ou isostatique, le tout régi par des contrôleurs PLC et PID automatisés.

Le principe fondamental n'est pas seulement d'atteindre une température et une pression cibles, mais de contrôler précisément l'ensemble du profil thermique et mécanique – vitesse de chauffage, temps de maintien, vitesse de refroidissement et application de la pression – pour obtenir les propriétés finales des matériaux souhaitées avec une grande répétabilité.

Maîtrise du contrôle de la température

L'obtention de densités et de microstructures spécifiques des matériaux commence par une maîtrise précise de l'environnement thermique. Les fours modernes offrent un degré élevé de contrôle sur l'ensemble du cycle de chauffage et de refroidissement.

Méthodes et éléments de chauffage

La méthode de génération de chaleur est fondamentale. Le chauffage par résistance, utilisant des matériaux comme le graphite ou le molybdène, est courant. Le chauffage par induction offre des vitesses de chauffage plus rapides pour des matériaux conducteurs spécifiques, tandis que d'autres méthodes comme le chauffage par micro-ondes existent pour des applications spécialisées.

Cette flexibilité permet d'adapter le four aux propriétés thermiques spécifiques et aux exigences de traitement du matériau à fritter.

Systèmes de contrôle numérique

Le "cerveau" du four est son système de contrôle. Les contrôleurs PID (Proportionnel-Intégral-Dérivé) sont cruciaux pour le réglage fin de la température, ajustant activement la puissance pour éviter le dépassement de la cible et maintenir un maintien stable.

Ceci est souvent géré par un PLC (Contrôleur Logique Programmable), qui automatise l'ensemble du cycle préprogrammé, y compris les vitesses de chauffage, les temps de maintien et le refroidissement. Cela garantit la cohérence et la répétabilité du processus d'un lot à l'autre.

Plage de température et uniformité

Les fours de frittage sous vide sont conçus pour des applications haute performance, avec des capacités atteignant souvent des températures ultra-élevées de 1600°C à 2400°C.

L'uniformité de la température est tout aussi importante, généralement maintenue à ±10°C dans la zone de haute température. Cela garantit que toutes les parties d'un composant, ou tous les composants d'un lot, sont traités dans des conditions identiques, évitant ainsi les variations de densité ou de performance.

Refroidissement contrôlé

Le processus ne s'arrête pas lorsque la température maximale est atteinte. La vitesse de refroidissement est également une variable critique et contrôlée. Des méthodes comme le refroidissement par gaz contrôlé sont utilisées pour gérer la vitesse de refroidissement, ce qui peut influencer significativement la microstructure finale et les propriétés mécaniques du matériau.

Application et gestion de la pression

Dans le frittage sous vide et sous pression, une pression externe contrôlée est appliquée pour favoriser la densification, éliminer la porosité résiduelle et accélérer le processus de frittage à des températures plus basses.

Le but de la pression

Alors que le vide élimine les contaminants atmosphériques et les gaz piégés, la pression appliquée force activement les particules de matériau à se rapprocher. Cette assistance mécanique est essentielle pour atteindre une densité théorique quasi totale, ce qui est souvent impossible avec le vide seul.

Méthodes d'application de la pression

Il existe trois méthodes principales pour appliquer la pression pendant le frittage :

- Pressage à chaud uniaxial : La pression est appliquée le long d'un seul axe. Il s'agit d'une méthode directe et relativement simple, mais elle peut entraîner des propriétés anisotropes (propriétés différentes selon les directions).

- Pressage à chaud isostatique : La pression est appliquée uniformément dans toutes les directions, généralement à l'aide d'un milieu gazeux. Cela conduit à une densification plus uniforme et à des propriétés isotropes.

- Pressage isostatique à chaud (HIP) : Ce processus combine une très haute pression isostatique avec une haute température, représentant la référence absolue pour l'élimination de toute porosité résiduelle dans les composants critiques.

Contrôle intégré

L'application de la pression n'est pas une étape indépendante. Elle est précisément synchronisée avec le cycle de température par le système PLC central. Cela garantit que la pression est appliquée et relâchée aux moments optimaux du processus pour atteindre le résultat souhaité.

Comprendre les compromis du processus

Bien que puissants, ces systèmes de contrôle présentent des complexités et des compromis inhérents qui doivent être gérés.

Uniformité vs. Volume

Atteindre une uniformité de température stricte devient exponentiellement plus difficile à mesure que le volume du four augmente. La production à grande échelle nécessite une ingénierie de four sophistiquée pour garantir que chaque composant subisse le même profil thermique.

Simplicité de contrôle vs. Précision

Les commandes manuelles ou les programmateurs simples peuvent suffire pour les tâches de base, mais ils manquent de la répétabilité et de la précision d'un système PLC entièrement automatisé. Cependant, les systèmes PLC nécessitent un investissement initial important en programmation, installation et formation des opérateurs.

Méthode de pression et géométrie des composants

Le pressage uniaxial convient mieux aux formes simples comme les disques ou les blocs. Les formes tridimensionnelles complexes bénéficient grandement du pressage isostatique, qui assure une application uniforme de la pression sur toutes les surfaces, mais l'équipement est plus complexe et coûteux.

Faire le bon choix pour votre objectif

La stratégie de contrôle optimale dépend entièrement de votre matériau spécifique et de vos objectifs de fabrication.

- Si votre objectif principal est la recherche et le développement de matériaux : Vous avez besoin d'un système flexible avec un contrôle PID/PLC entièrement programmable pour tester et valider facilement de nouveaux cycles de traitement.

- Si votre objectif principal est la production à grand volume : Donnez la priorité à un système PLC robuste et entièrement automatisé pour assurer une répétabilité maximale, la sécurité du processus et l'efficacité opérationnelle.

- Si votre objectif principal est d'atteindre une densité maximale dans des formes complexes : Le pressage isostatique à chaud (HIP) est le choix définitif pour sa capacité à appliquer une pression uniforme et à éliminer les vides internes.

La maîtrise du contrôle précis et synchronisé de la température et de la pression est la clé pour libérer tout le potentiel de performance des matériaux frittés avancés.

Tableau récapitulatif :

| Aspect du contrôle | Méthodes clés | Plage/Uniformité typique | Objectif |

|---|---|---|---|

| Température | Chauffage par résistance/induction, contrôle PID/PLC | 1600°C à 2400°C, uniformité ±10°C | Atteindre la densité et la microstructure souhaitées |

| Pression | Uniaxiale, Isostatique, Pressage Isostatique à Chaud (HIP) | Appliquée uniformément ou uniaxialement | Éliminer la porosité, accélérer le frittage |

Libérez le plein potentiel de vos matériaux avec les solutions avancées de fours haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de contrôle précis pour le frittage sous vide. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Que ce soit pour la R&D, la production à grand volume ou les formes complexes, KINTEK assure des processus reproductibles et efficaces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de frittage !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?