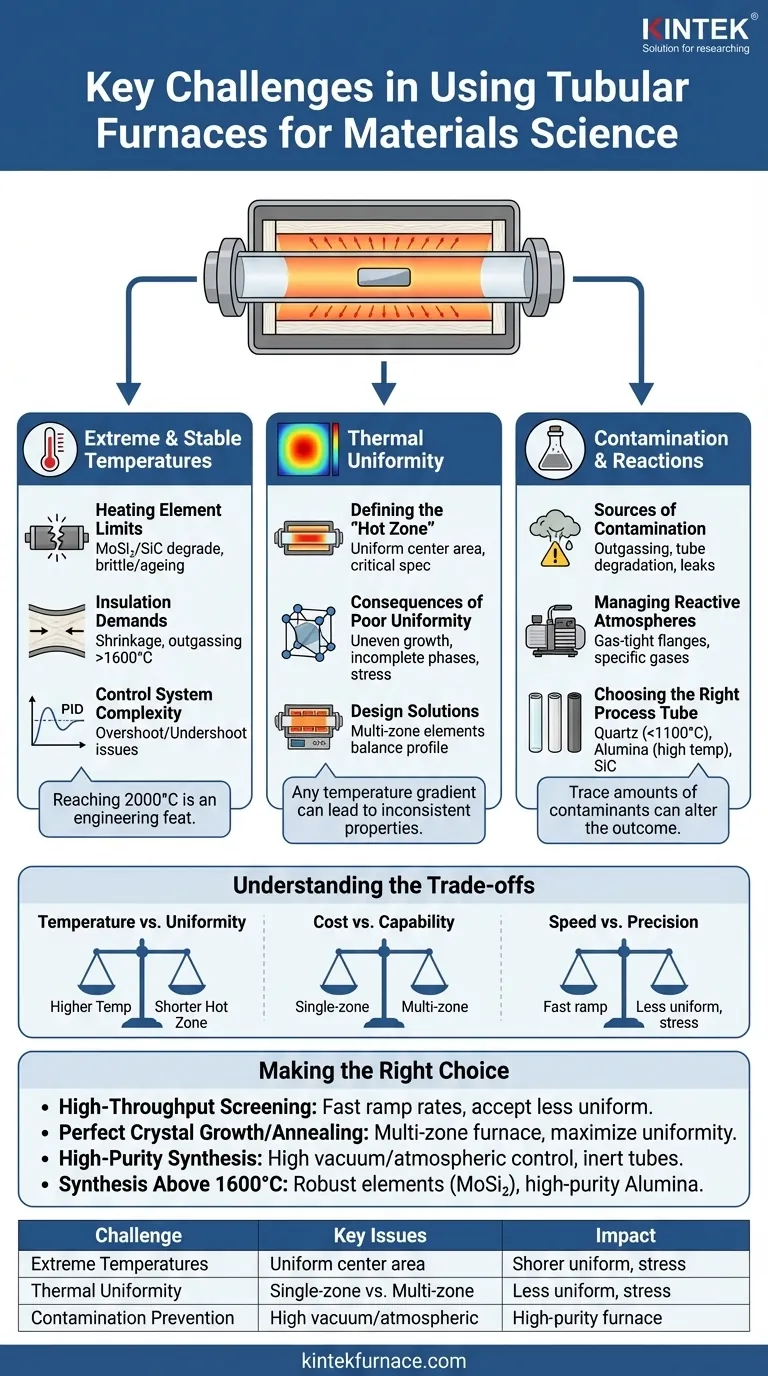

Les principaux défis liés à l'utilisation des fours tubulaires en science des matériaux tournent autour de l'atteinte de températures extrêmes, de l'assurance d'une uniformité thermique absolue sur l'échantillon et de la prévention de la contamination. Ce ne sont pas des problèmes d'équipement isolés ; ils ont un impact direct sur l'intégrité et la reproductibilité des résultats expérimentaux en influençant les propriétés finales du matériau traité.

Un four tubulaire est plus qu'un simple appareil de chauffage ; c'est un instrument de précision pour créer de nouveaux matériaux. Le défi central ne réside pas seulement dans l'atteinte de températures élevées, mais dans la création d'un environnement d'uniformité et de pureté parfaites pour garantir que les propriétés du matériau sont exactement celles souhaitées.

La poursuite de températures extrêmes et stables

Atteindre des températures allant jusqu'à 2000°C est un exploit d'ingénierie important qui pousse les matériaux à leurs limites opérationnelles. Le défi n'est pas seulement de devenir chaud, mais de rester stable et fiable au cours de nombreux cycles.

Les limites matérielles des éléments chauffants

Les éléments chauffants sont le cœur du four, mais ils se dégradent avec le temps, surtout à des températures extrêmes. Des éléments comme le disiliciure de molybdène (MoSi₂) peuvent fournir une chaleur élevée mais deviennent cassants, tandis que les éléments en carbure de silicium (SiC) peuvent « vieillir », modifiant leur résistance et affectant la précision de la température.

Les exigences en matière d'isolation

Une isolation efficace est essentielle pour la stabilité de la température et l'efficacité énergétique. Cependant, à des températures supérieures à 1600-1700°C, même l'isolation en fibre céramique de haute qualité peut se rétracter, se dégrader ou dégazer, compromettant les performances du four et potentiellement contaminant l'échantillon.

La complexité des systèmes de contrôle

Les fours modernes utilisent des contrôleurs PID (proportionnel-intégral-dérivé) sophistiqués pour gérer la température. Le défi consiste à régler parfaitement ces contrôleurs pour éviter les dépassements ou les sous-dépassements de température, ce qui pourrait ruiner des processus sensibles comme la croissance cristalline ou les transitions de phase.

L'importance critique de l'uniformité thermique

Le défi le plus important est peut-être d'obtenir une température parfaitement uniforme sur l'ensemble de l'échantillon. Tout gradient de température peut entraîner des propriétés matérielles incohérentes.

Définition de la « zone chaude »

La zone chaude uniforme est la zone centrale du tube du four où la température est stable et constante dans une tolérance spécifiée (par exemple, ±5°C). La longueur de cette zone est une spécification critique du four.

Conséquences d'une mauvaise uniformité

Un manque d'uniformité peut être désastreux pour le traitement des matériaux. Il peut provoquer une croissance cristalline inégale, entraîner des transformations de phase incomplètes dans certaines parties de l'échantillon, ou introduire des contraintes thermiques qui déforment ou fissurent le matériau.

Solutions de conception : fours multi-zones

Pour contrer cela, les fours avancés sont conçus avec plusieurs zones de chauffage. Ces fours utilisent plusieurs éléments chauffants et thermocouples indépendants le long du tube, permettant au système de contrôle d'équilibrer activement le profil de température et d'étendre considérablement la zone chaude uniforme.

Prévenir la contamination et les réactions indésirables

Un four doit fournir un environnement pur. À haute température, les matériaux deviennent très réactifs, et même des traces de contaminants peuvent modifier le résultat d'une expérience.

Sources de contamination

La contamination peut provenir de plusieurs sources. Cela inclut le dégazage de l'isolation, la dégradation du tube du four lui-même, ou des fuites microscopiques permettant à l'oxygène ou à l'humidité de l'air de pénétrer dans le système.

Gestion des atmosphères réactives

De nombreux processus nécessitent une atmosphère spécifique, telle qu'un vide poussé, un gaz inerte (comme l'Argon), ou un gaz réactif. Assurer une étanchéité parfaite du tube du four avec des brides étanches aux gaz est un défi mécanique persistant, surtout avec des cycles de chauffage et de refroidissement répétés.

Choisir le bon tube de procédé

Le tube de procédé est la première ligne de défense. Un tube en quartz est économique mais généralement limité à environ 1100°C. Les tubes en alumine sont la norme pour les températures plus élevées (jusqu'à 1800°C) en raison de leur pureté et de leur stabilité, tandis que des matériaux comme le carbure de silicium peuvent être nécessaires pour des environnements chimiques spécifiques.

Comprendre les compromis

La sélection ou l'utilisation d'un four tubulaire implique toujours de trouver un équilibre entre des priorités concurrentes. Comprendre ces compromis est essentiel pour la réussite de l'expérimentation.

Température contre uniformité

En général, plus la température de fonctionnement maximale d'un four est élevée, plus sa zone chaude uniforme a tendance à être courte. Atteindre une uniformité élevée à des températures extrêmes nécessite des conceptions plus sophistiquées et coûteuses.

Coût contre capacité

Un four simple à zone unique est bien moins cher qu'un four à trois zones avec des contrôles atmosphériques avancés. Le choix dépend entièrement de savoir si les exigences expérimentales justifient l'investissement important dans la précision.

Vitesse contre précision

Des taux de chauffage et de refroidissement rapides (taux de rampe) peuvent augmenter le débit expérimental. Cependant, ces taux rapides peuvent compromettre l'uniformité thermique et imposer d'énormes contraintes thermiques aux éléments chauffants et au tube de procédé, raccourcissant potentiellement leur durée de vie.

Faire le bon choix pour votre objectif

Votre objectif de recherche doit dicter vos exigences en matière de four.

- Si votre objectif principal est le dépistage à haut débit : Privilégiez les fours avec des taux de rampe plus rapides et potentiellement des tubes plus grands, en acceptant une zone chaude légèrement moins uniforme.

- Si votre objectif principal est la croissance cristalline parfaite ou le recuit : Investissez dans un four multi-zones pour maximiser l'uniformité thermique, même si cela signifie un processus plus lent.

- Si votre objectif principal est la synthèse de haute pureté : Concentrez-vous sur un four doté d'un système de vide et de contrôle atmosphérique de haute qualité, en vous assurant que le matériau du tube de procédé est inerte par rapport à votre échantillon.

- Si votre objectif principal est la synthèse au-dessus de 1600°C : Assurez-vous que le four utilise des éléments robustes (comme MoSi₂ ou tungstène) et des tubes en alumine de haute pureté, et tenez compte de la dégradation accélérée de tous les composants.

Maîtriser ces défis transforme le four tubulaire d'un simple outil en un puissant moteur d'innovation matérielle.

Tableau récapitulatif :

| Défi | Problèmes clés | Impact sur la science des matériaux |

|---|---|---|

| Températures extrêmes | Dégradation des éléments chauffants, limites d'isolation, complexité du système de contrôle | Affecte la stabilité et la reproductibilité des matériaux |

| Uniformité thermique | Définition de la zone chaude, chauffage inégal, besoins en conception multi-zones | Conduit à une croissance cristalline et des transformations de phase incohérentes |

| Prévention de la contamination | Dégazage, dégradation du tube, contrôle de l'atmosphère | Altere la pureté du matériau et les résultats expérimentaux |

Vous rencontrez des difficultés avec le contrôle de la température, l'uniformité ou la contamination dans votre recherche sur les matériaux ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées à vos besoins. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD avec de solides capacités de personnalisation approfondie. Que vous vous concentriez sur le dépistage à haut débit, la croissance cristalline parfaite ou la synthèse de haute pureté, notre expertise garantit des performances précises et fiables pour surmonter les défis clés et accélérer vos innovations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %