Le four tubulaire de laboratoire agit comme un réacteur thermique de haute précision pour une exfoliation rapide. Il facilite la production d'oxyde de graphène réduit (RGO) en maintenant une zone préchauffée, généralement à 1050°C, sous une atmosphère inerte d'argon. Lorsque l'oxyde de graphite est introduit dans cet environnement, la montée en température soudaine déclenche la décomposition instantanée des groupes oxygénés internes, forçant les couches du matériau à se séparer.

Idée clé L'efficacité du four tubulaire réside dans sa capacité à convertir le potentiel chimique en force mécanique via le "choc thermique". La chaleur extrême provoque la vaporisation instantanée des groupes contenant de l'oxygène en gaz, générant une pression interne élevée qui sépare mécaniquement les couches de graphite en oxyde de graphène réduit à quelques couches.

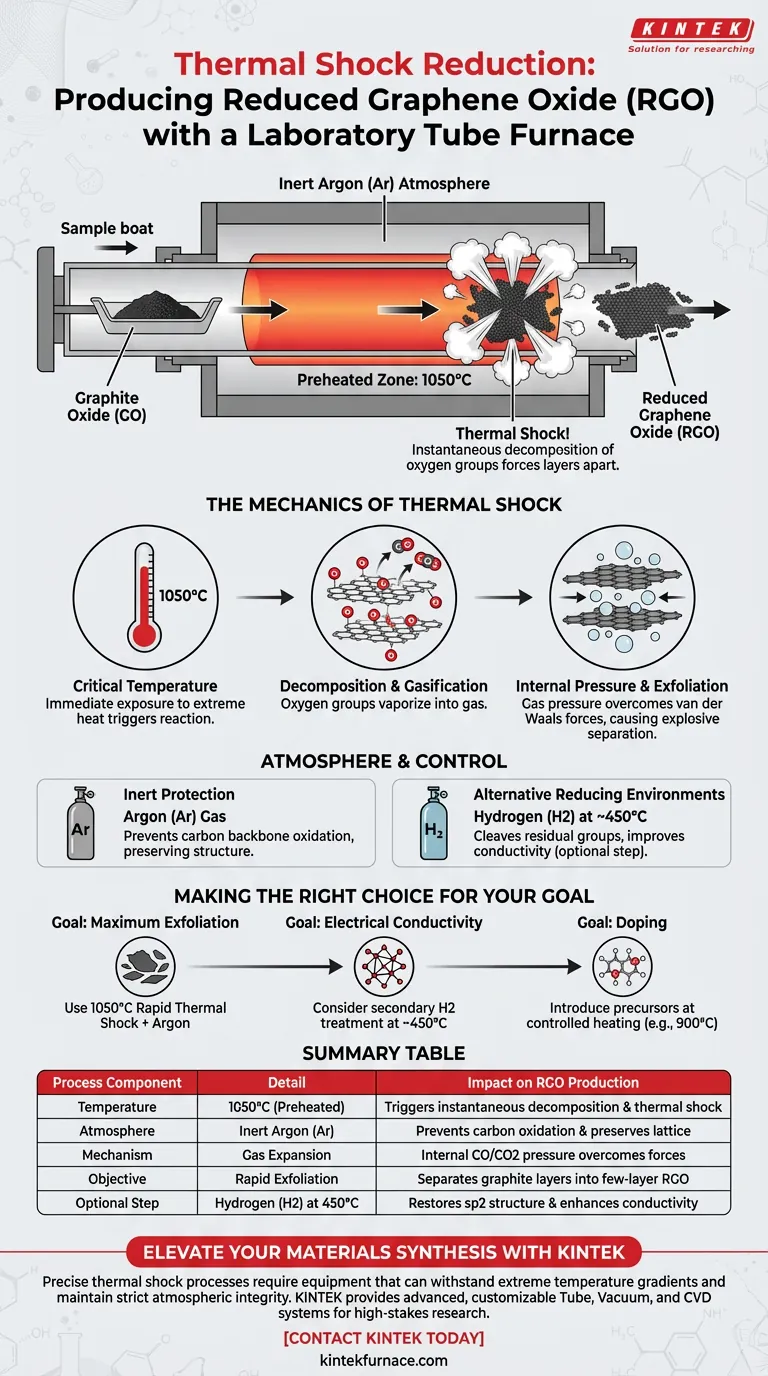

La mécanique du choc thermique

Le rôle critique de la température

Pour obtenir un véritable choc thermique, le four doit être préchauffé à des températures extrêmes, souvent citées à 1050°C dans les protocoles standard. Il ne s'agit pas d'un processus de chauffage progressif ; le matériau doit subir le différentiel de température immédiatement à l'entrée. Ce changement rapide est ce qui différencie le choc thermique du recuit ou du frittage standard.

Décomposition et gazéification

À ces températures élevées, les groupes fonctionnels contenant de l'oxygène entrelacés entre les couches d'oxyde de graphite deviennent instables. Ils se décomposent rapidement en gaz, principalement du monoxyde de carbone (CO) et du dioxyde de carbone (CO2).

Pression interne et exfoliation

La génération de ces gaz se produit dans les espaces confinés entre les couches de graphite. Cela crée une pression d'expansion interne significative. Cette pression surmonte les forces de van der Waals qui maintiennent les couches ensemble, provoquant leur exfoliation explosive et la formation d'oxyde de graphène réduit.

Atmosphère et contrôle chimique

Protection inerte

Le processus utilise généralement une atmosphère protectrice d'argon. Ceci est essentiel pour empêcher le squelette carboné du graphène de brûler (s'oxyder) à de telles températures élevées. Le gaz inerte garantit que la décomposition est limitée aux groupes fonctionnels oxygénés, préservant la structure graphitique.

Environnements réducteurs alternatifs

Bien que le choc thermique soit le mécanisme principal, le four tubulaire permet une flexibilité chimique. Comme indiqué dans des contextes industriels supplémentaires, l'introduction d'hydrogène (H2) à des températures plus basses (par exemple, 450°C) peut aider à cliver des groupes résiduels spécifiques tels que les carboxyles. Cela aide à restaurer la structure du carbone sp2 et à améliorer la conductivité électrique, bien que cela fonctionne selon un principe différent du choc thermique pur.

Comprendre les compromis

Intégrité structurelle vs. Exfoliation

Bien que le choc thermique à 1050°C soit excellent pour l'exfoliation et la production de matériaux à grande surface, c'est un processus violent. La gazéification rapide peut laisser des défauts structurels ou des lacunes dans le réseau carboné, ce qui peut affecter la conductivité théorique maximale par rapport aux méthodes de réduction chimique plus lentes.

Limites de l'équipement

Contrairement à un récipient fermé à haute pression qui fonctionne à des températures plus basses (par exemple, 90°C) pour faciliter des réactions chimiques uniformes, le four tubulaire repose sur un système à flux ouvert. Cela crée un environnement dynamique qui est excellent pour l'élimination des gaz, mais nécessite un contrôle précis des débits pour maintenir un champ thermique stable.

Faire le bon choix pour votre objectif

La configuration spécifique de votre four tubulaire — température, vitesse de montée et atmosphère — doit être dictée par les propriétés spécifiques dont vous avez besoin dans votre RGO final.

- Si votre objectif principal est l'exfoliation maximale : Utilisez la méthode de choc thermique rapide à 1050°C sous Argon pour maximiser l'expansion des gaz et la séparation des couches.

- Si votre objectif principal est la conductivité électrique : Envisagez un traitement secondaire ou un processus à plus basse température (environ 450°C) avec une atmosphère réductrice d'hydrogène pour réparer la structure sp2.

- Si votre objectif principal est le dopage : Utilisez le four pour introduire des précurseurs (comme des sources d'azote ou de phosphore) à des vitesses de chauffage contrôlées (par exemple, 900°C) plutôt que le choc thermique pur.

La production réussie de RGO repose non seulement sur une chaleur élevée, mais sur la synchronisation précise du choc thermique et du contrôle atmosphérique.

Tableau récapitulatif :

| Composant du processus | Détail | Impact sur la production de RGO |

|---|---|---|

| Température | 1050°C (Préchauffé) | Déclenche la décomposition instantanée et le choc thermique |

| Atmosphère | Argon (Ar) inerte | Prévient l'oxydation du carbone et préserve la structure du réseau |

| Mécanisme | Expansion des gaz | La pression interne de CO/CO2 surmonte les forces de van der Waals |

| Objectif | Exfoliation rapide | Sépare les couches de graphite en flocons de graphène à quelques couches |

| Étape facultative | Hydrogène (H2) à 450°C | Restaure la structure sp2 et améliore la conductivité électrique |

Élevez votre synthèse de matériaux avec KINTEK

Les processus de choc thermique précis nécessitent un équipement capable de résister à des gradients de température extrêmes tout en maintenant une intégrité atmosphérique stricte. KINTEK fournit des systèmes avancés et personnalisables de tubes, sous vide et CVD conçus spécifiquement pour la recherche de laboratoire à enjeux élevés et la fabrication R&D.

Que vous perfectionniez l'exfoliation du RGO ou développiez des nanomatériaux de nouvelle génération, nos fours conçus par des experts offrent la stabilité et le contrôle dont vous avez besoin pour obtenir des résultats reproductibles. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de chauffage et découvrez comment nos solutions à haute température peuvent accélérer votre percée.

Guide Visuel

Références

- Osman Eksik. Large-scale Production of Few-Layer Reduced Graphene Oxide by the Rapid Thermal Reduction of Graphene Oxide and Its Structural Characterization. DOI: 10.18596/jotcsa.1327988

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quels types d'atmosphères peuvent être utilisés dans un four tubulaire rotatif ? Optimisez le traitement de vos matériaux avec un contrôle précis

- Quels sont les avantages d'un four tubulaire ? Obtenez un traitement thermique précis et contrôlé

- Quelle est la fonction d'un four tubulaire à haute température dans la synthèse du graphène dopé par des hétéroatomes ?

- Quelle est la fonction des tubes scellés sous vide et du chauffage contrôlé ? Maîtriser l'incorporation de précurseurs de ruthénium

- Comment le mécanisme de chauffage diffère-t-il entre les fours à tubes verticaux et horizontaux ? Optimisez le traitement thermique de votre laboratoire

- Quelles sont les principales applications d'un four tubulaire sous vide de laboratoire ? Maîtriser la synthèse de matériaux haute performance

- Comment optimiser les performances d'un four tubulaire vertical ? Augmenter l'efficacité et la précision du traitement thermique

- Quelles sont les fonctions essentielles d'un four tubulaire de laboratoire dans la synthèse de la biomasse ? Optimisez votre processus de carbonisation