Un four tubulaire de laboratoire fonctionne comme un réacteur de haute précision lors de la synthèse de la biomasse, servant bien plus qu'un simple élément chauffant. Son rôle essentiel est de fournir un environnement de traitement thermique strictement contrôlé et une gestion stable du flux d'air, utilisant généralement des gaz inertes comme l'azote ou l'argon pour faciliter la pyrolyse sans oxygène.

Le four tubulaire de laboratoire est l'instrument déterminant pour adapter la microstructure et la chimie de surface des matériaux dérivés de la biomasse. En combinant une régulation précise de la température avec des atmosphères gazeuses spécifiques, il détermine la porosité, les rapports élémentaires et la configuration au niveau atomique du matériau final.

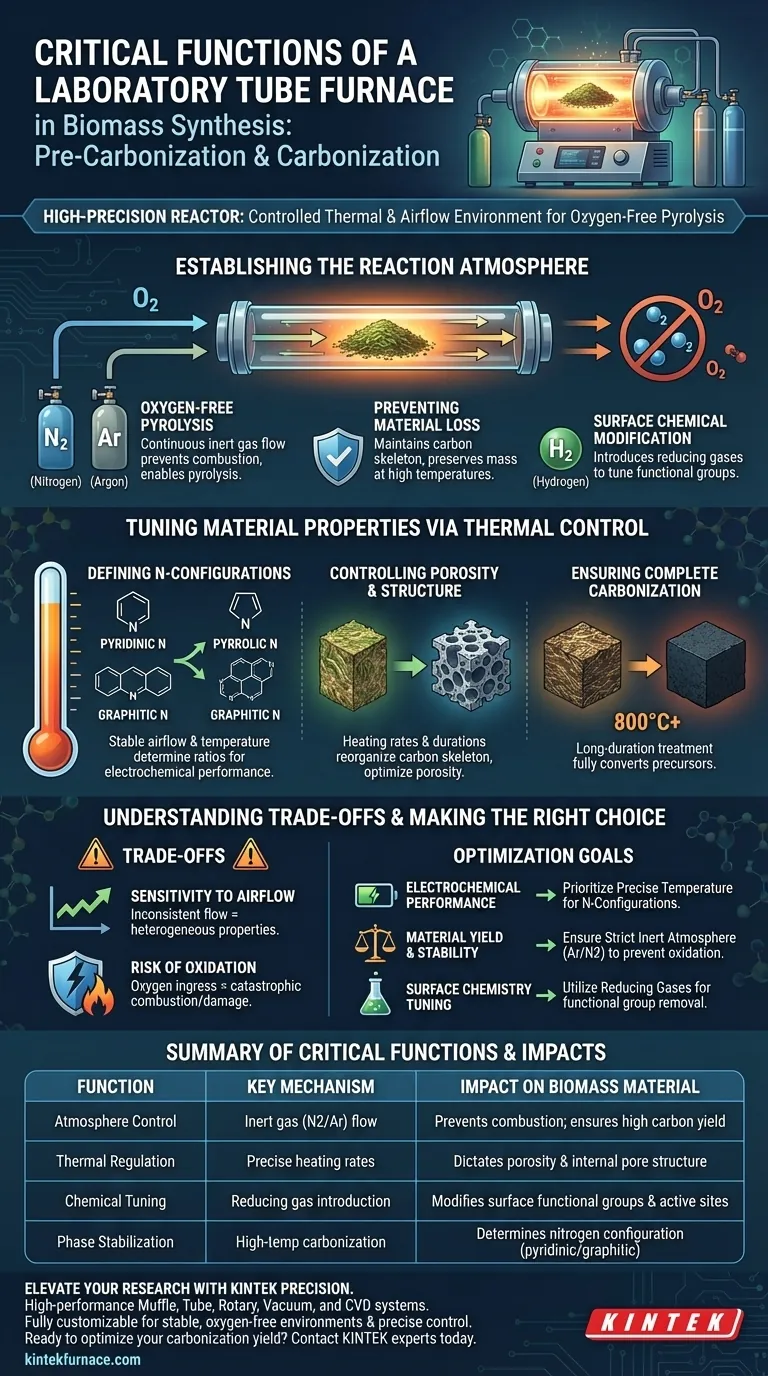

Établir l'atmosphère de réaction

La fonction la plus immédiate du four tubulaire est d'isoler la biomasse de l'oxygène atmosphérique.

Pyrolyse sans oxygène

Le four introduit un flux continu de gaz inertes, tels que l'azote ou l'argon. Cela crée un environnement sans oxygène essentiel pour convertir la biomasse en carbone (pyrolyse) plutôt que de la brûler par combustion.

Prévenir la perte de matière

En maintenant une atmosphère inerte stricte, le four empêche l'oxydation excessive du squelette carboné à haute température. Cette préservation de la masse est cruciale pour assurer un rendement viable de couches de carbone conductrices et stabiliser les phases cristallines internes.

Modification chimique de surface

Au-delà des gaz inertes, le four peut introduire des gaz réducteurs, tels que des mélanges d'hydrogène. Cela facilite l'élimination directionnelle de groupes fonctionnels spécifiques contenant de l'oxygène, permettant aux chercheurs d'ajuster les propriétés chimiques des sites actifs catalytiques sans endommager la structure poreuse du matériau.

Ajuster les propriétés du matériau via le contrôle thermique

La régulation précise de la chaleur et du flux d'air dicte directement l'identité physique et chimique du matériau synthétisé.

Définir les configurations d'azote

La stabilité du flux d'air et des contrôles de température sont les principaux facteurs déterminant les rapports spécifiques des configurations d'azote. L'environnement du four dicte la formation d'azote pyridinique, pyrrolique et graphitique, qui sont essentiels pour la performance électrochimique du matériau.

Contrôler la porosité et la structure

Un contrôle précis des vitesses de chauffage et des durées de température constante permet l'élimination systématique des composants volatils. Ce processus réorganise le squelette carboné, résultant en une structure de carbone dur avec une capacité spécifique élevée et une porosité optimisée.

Assurer une carbonisation complète

Le four permet des traitements thermiques de longue durée à haute température (par exemple, 800 °C). Cela garantit que les précurseurs, tels que les ZIF ou l'écorce pré-oxydée, sont complètement carbonisés en matériaux dopés par des hétéroatomes avec des sites actifs spécifiques.

Comprendre les compromis

Bien que le four tubulaire permette la précision, il nécessite une gestion rigoureuse des variables opérationnelles pour éviter les écueils courants.

Sensibilité aux fluctuations du flux d'air

La qualité du matériau final dépend fortement d'une gestion stable du flux d'air. Un flux de gaz incohérent peut entraîner un dopage d'azote inégal ou une élimination incomplète des volatils, résultant en des propriétés matérielles hétérogènes.

Le risque d'oxydation

La dépendance du système à un environnement "strictement contrôlé" signifie que toute rupture de l'atmosphère inerte est catastrophique. Même une légère entrée d'oxygène pendant la phase à haute température peut entraîner la combustion de la biomasse ou la destruction de la structure poreuse souhaitée.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire de laboratoire pour la synthèse de la biomasse, alignez vos paramètres opérationnels sur vos cibles matérielles spécifiques.

- Si votre objectif principal est la performance électrochimique : Privilégiez un contrôle précis de la température pour dicter des configurations d'azote spécifiques (pyridinique vs graphitique) qui agissent comme sites actifs.

- Si votre objectif principal est le rendement et la stabilité du matériau : Assurez une atmosphère inerte stricte et de haute pureté (Argon/Azote) pour éviter l'oxydation et préserver le squelette carboné.

- Si votre objectif principal est l'ajustement de la chimie de surface : Utilisez la capacité du four à introduire des gaz réducteurs pour éliminer sélectivement les groupes fonctionnels oxygénés sans effondrer les pores.

Le succès de la carbonisation de la biomasse repose non seulement sur l'atteinte de températures élevées, mais sur la stabilité absolue de l'environnement thermique et atmosphérique fourni par le four.

Tableau récapitulatif :

| Fonction | Mécanisme clé | Impact sur le matériau de biomasse |

|---|---|---|

| Contrôle de l'atmosphère | Flux de gaz inerte (N2/Ar) | Prévient la combustion ; assure un rendement élevé en carbone |

| Régulation thermique | Vitesses de chauffage précises | Dicte la porosité et la structure interne des pores |

| Ajustement chimique | Introduction de gaz réducteurs | Modifie les groupes fonctionnels de surface et les sites actifs |

| Stabilisation de phase | Carbonisation à haute température | Détermine la configuration de l'azote (pyridinique/graphitique) |

Élevez votre recherche de matériaux avec la précision KINTEK

Ne laissez pas un flux d'air ou des fluctuations de température incohérents compromettre votre synthèse de biomasse. KINTEK fournit des solutions de laboratoire haute performance, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, spécifiquement conçus pour les étapes rigoureuses de pré-carbonisation et de carbonisation.

Soutenus par une R&D et une fabrication expertes, nos fours sont entièrement personnalisables pour répondre à vos besoins de recherche uniques, garantissant des environnements stables sans oxygène et un contrôle thermique précis pour une performance électrochimique supérieure.

Prêt à optimiser votre rendement de carbonisation ? Contactez les experts KINTEK dès aujourd'hui pour une solution personnalisée

Guide Visuel

Références

- Xing Huang, Dessie Ashagrie Tafere. Waste-derived green N-doped materials: mechanistic insights, synthesis, and comprehensive evaluation. DOI: 10.1039/d5su00555h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle de la calcination à haute température dans un four tubulaire pour la zéolithe H-Beta ? Ingénieur Precision Catalysts

- Quel rôle joue un four tubulaire horizontal à quartz dans la synthèse de Bi2Se3 ? Optimiser la production de nanofeuilles par CVD

- Quelles sont les exigences d'entretien pour un four électrique horizontal ? Assurer des performances optimales et une longue durée de vie

- Comment les chercheurs utilisent-ils les éléments chauffants dans les fours tubulaires ? Débloquez un contrôle thermique précis pour la recherche sur les matériaux avancés

- Quel est l'objectif d'un four à tube fendu (zone unique) ? Idéal pour un accès facile et un chauffage uniforme

- Quelles sont les fonctions principales d'un dispositif de filtration de gaz de précision ? Maximiser l'intégrité des données dans les fours à tube tombant

- Quelles sont les méthodes de traitement des gaz d'échappement à l'aide d'un four tubulaire ? Neutralisez les dangers en toute sécurité dans votre laboratoire

- Comment les fours tubulaires à haute température optimisent-ils les performances des matériaux céramiques lors du recuit post-frittage ?