L'importance fondamentale d'une atmosphère contrôlée dans un four à cornue est de créer un environnement chimiquement isolé et hautement stable pour le traitement thermique. En utilisant un récipient scellé—la cornue—il sépare physiquement le matériau des éléments chauffants et de l'air extérieur, empêchant l'oxydation, la contamination et d'autres réactions indésirables qui dégraderaient le produit final.

Un four à cornue n'est pas simplement un outil de chauffage ; c'est un système de contrôle environnemental précis. Sa conception scellée offre un niveau supérieur de pureté atmosphérique et d'efficacité des gaz, ce qui est essentiel pour les traitements de matériaux de haute spécification où la qualité du produit est primordiale.

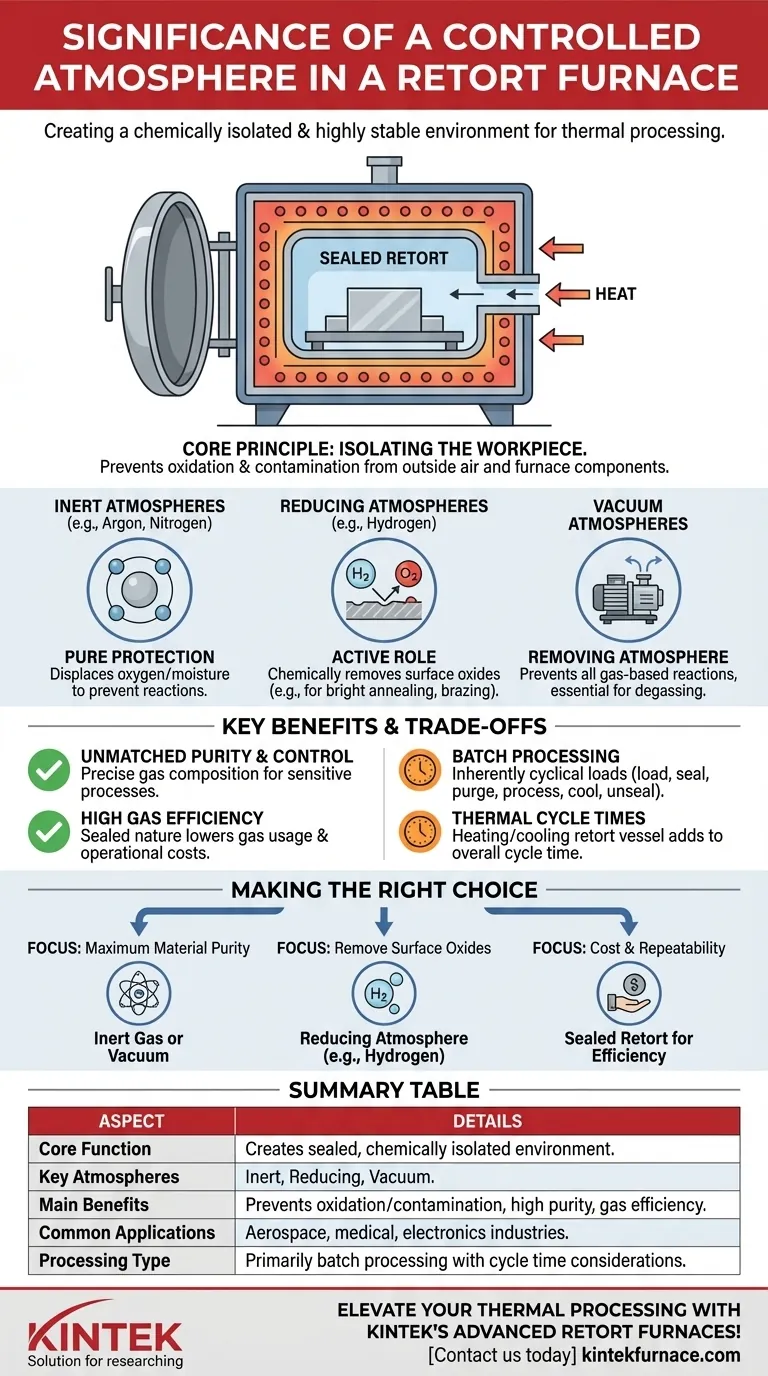

Le Principe Fondamental : Isoler la Pièce à Traiter

L'avantage unique d'un four à cornue provient de sa philosophie de conception fondamentale : la séparation totale de l'environnement de traitement du système de chauffage.

Le Rôle de la Cornue Scellée

La « cornue » est une chambre scellée, généralement fabriquée en alliage haute température ou en céramique, qui contient le matériau en cours de traitement. Cette chambre est ensuite placée à l'intérieur du corps principal du four pour être chauffée de l'extérieur.

Cette barrière physique est la clé. Elle isole l'espace de travail interne des éléments chauffants du four, de l'isolation et de l'air ambiant de l'usine.

Prévenir les Réactions Indésirables

En créant un environnement scellé, le four à cornue empêche directement les deux sources les plus courantes de défaillance du produit pendant le traitement thermique : l'oxydation due à l'air ambiant et la contamination due aux composants du four.

Ceci garantit que les propriétés chimiques et physiques du matériau ne sont modifiées que par le processus thermique souhaité, et non par des réactions aléatoires et incontrôlées.

Comment les Atmosphères Permettent d'Atteindre des Résultats Spécifiques

L'« atmosphère contrôlée » est le gaz ou le vide spécifique introduit intentionnellement dans la cornue scellée pour obtenir un résultat chimique souhaité.

Atmosphères Inertes (ex. Argon, Azote)

Une atmosphère inerte est utilisée pour une protection pure. Des gaz comme l'argon ne réagissent pas avec le matériau chauffé.

Leur but est simplement de déplacer tout l'oxygène et l'humidité, créant un environnement neutre qui empêche l'oxydation et d'autres réactions de se produire.

Atmosphères Réductrices (ex. Hydrogène)

Une atmosphère réductrice joue un rôle plus actif. Des gaz comme l'hydrogène réagiront chimiquement avec et élimineront les oxydes de la surface du matériau.

Ceci est essentiel pour des processus tels que le recuit brillant ou le brasage, où une surface parfaitement propre et exempte d'oxyde est requise pour les propriétés finales du matériau ou pour une liaison métallurgique solide.

Atmosphères Sous Vide

Éliminer complètement l'atmosphère est une autre méthode de contrôle puissante. Le traitement sous vide est idéal pour prévenir toutes les réactions à base de gaz et est essentiel pour des processus tels que le dégazage, où les gaz piégés doivent être éliminés du matériau lui-même.

Comprendre les Avantages Clés et les Compromis

Bien que puissante, la conception à cornue présente des avantages spécifiques et des considérations pratiques qui influencent son adéquation à un processus donné.

Avantage : Pureté et Contrôle Inégalés

Parce que la cornue est un système fermé et scellé, elle permet un contrôle extrêmement précis de la composition du gaz. Ceci est essentiel pour les processus sensibles dans les industries aérospatiale, médicale et électronique où même des traces de contamination peuvent entraîner une défaillance.

Avantage : Haute Efficacité des Gaz

La nature scellée de la cornue signifie qu'une fois l'atmosphère désirée établie, très peu de gaz est nécessaire pour la maintenir. Cela entraîne une consommation de gaz nettement inférieure et des coûts opérationnels par rapport aux fours continus qui nécessitent un purgeage constant pour maintenir les contaminants à l'extérieur.

Considération : Traitement par Lots

Les fours à cornue sont le plus souvent utilisés pour le traitement par lots. La nécessité de charger, sceller, purger, traiter, refroidir et ouvrir la chambre la rend intrinsèquement cyclique. Bien qu'il existe des conceptions de cornues continues, la cornue classique est optimisée pour traiter des charges individuelles.

Considération : Temps de Cycle Thermique

La paroi de la cornue elle-même a une masse thermique et doit être chauffée et refroidie avec la charge de travail. Cela peut parfois entraîner des temps de cycle globaux plus longs par rapport au placement d'une pièce directement dans une zone de four déjà chaude.

Faire le Bon Choix pour Votre Processus

Votre objectif de processus spécifique déterminera si un four à cornue est l'outil approprié et quelle atmosphère est requise.

- Si votre objectif principal est une pureté maximale du matériau et la prévention de toute réaction de surface : Un four à cornue avec un gaz inerte de haute pureté (comme l'argon) ou un vide est le choix définitif.

- Si votre objectif principal est d'éliminer les oxydes de surface existants pour une finition « brillante » : Une cornue avec une atmosphère réductrice contenant de l'hydrogène est nécessaire pour obtenir la réaction chimique désirée.

- Si votre objectif principal est le coût opérationnel et la répétabilité du processus : La faible consommation de gaz et le contrôle environnemental exceptionnel d'une cornue scellée offrent des économies importantes à long terme et une stabilité du processus.

En fin de compte, un four à cornue offre le plus haut degré de contrôle atmosphérique, ce qui en fait un outil essentiel pour les processus où l'intégrité du matériau ne peut être compromise.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Fonction Principale | Crée un environnement scellé et chimiquement isolé pour un traitement thermique précis. |

| Atmosphères Clés | Inerte (ex. Argon, Azote), Réductrice (ex. Hydrogène), Vide. |

| Principaux Avantages | Prévient l'oxydation et la contamination, assure une grande pureté et offre une efficacité des gaz. |

| Applications Courantes | Recuit brillant, brasage, dégazage dans les industries aérospatiale, médicale et électronique. |

| Type de Traitement | Principalement par lots avec des considérations pour les temps de cycle. |

Élevez votre traitement thermique avec les fours à cornue avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une efficacité et des économies de coûts inégalées. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions de fours à haute température peuvent optimiser vos processus et sauvegarder l'intégrité des matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés