À la base, le principe de l'atmosphère inerte améliore le contrôle des processus en créant un environnement chimiquement neutre. Cet environnement contrôlé élimine systématiquement les gaz atmosphériques réactifs, principalement l'oxygène et la vapeur d'eau, qui introduiraient autrement des réactions secondaires indésirables et imprévisibles. En éliminant ces variables, vous vous assurez que le processus que vous observez est celui que vous aviez l'intention d'exécuter.

La fonction première d'une atmosphère inerte n'est pas d'ajouter quelque chose à votre processus, mais d'en retirer quelque chose : l'incertitude. En éliminant les gaz atmosphériques réactifs, vous obtenez un contrôle direct sur l'environnement chimique, garantissant que vos résultats sont un véritable reflet de votre expérience prévue, et non un produit de la contamination.

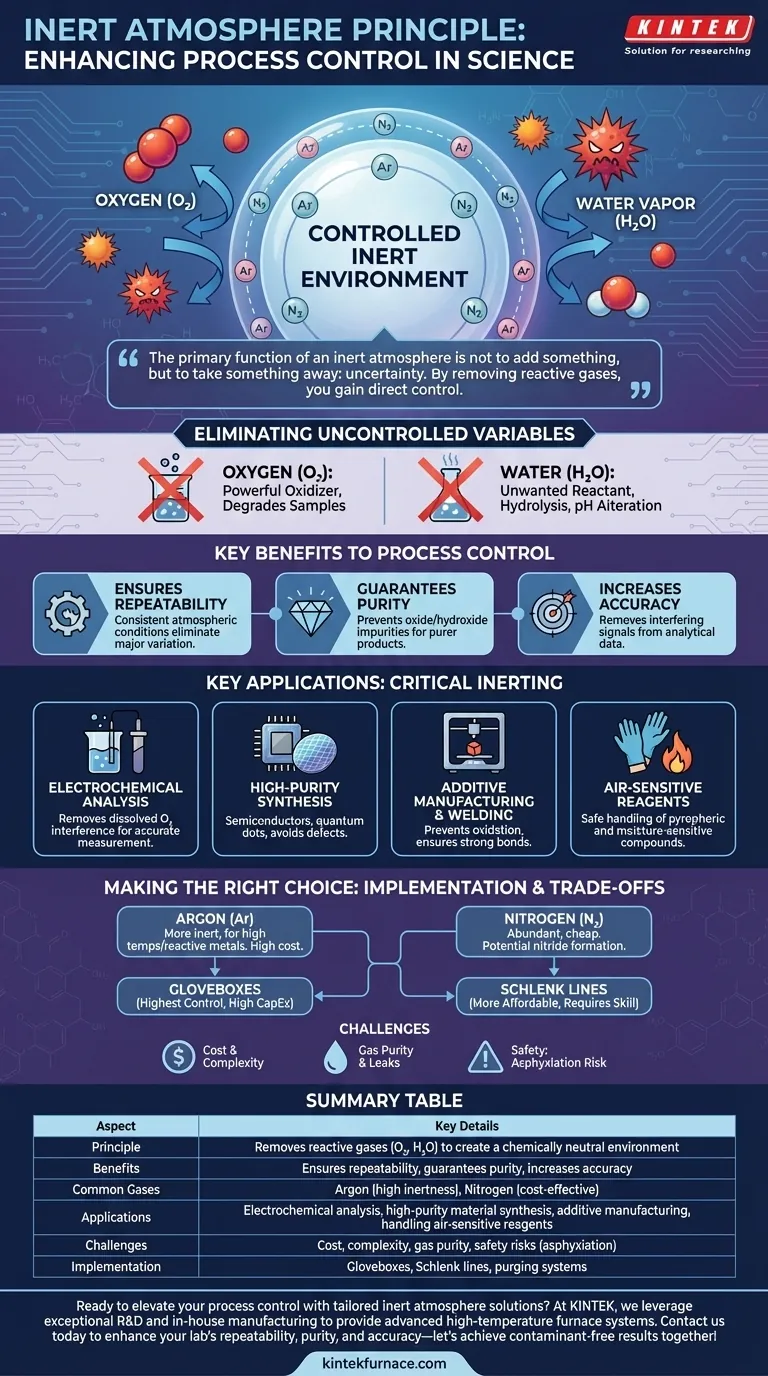

Le principe de l'inertage : Éliminer les variables incontrôlées

Pour maîtriser le contrôle des processus, vous devez d'abord définir les limites de votre système. Une atmosphère inerte est l'un des outils les plus puissants pour établir une frontière chimique stable et prévisible.

Qu'est-ce qu'une atmosphère inerte ?

Une atmosphère inerte est un volume de gaz qui ne participe pas facilement aux réactions chimiques dans un ensemble de conditions donné. Cet environnement est généralement composé de gaz nobles comme l'Argon (Ar) ou un gaz relativement non réactif comme l'Azote (N₂).

L'objectif est de déplacer physiquement l'air réactif dans un espace de travail — tel qu'une boîte à gants, un réacteur ou une ligne de Schlenk — avec ce gaz non réactif, créant ainsi une scène expérimentale contrôlée.

Les principaux contaminants : Oxygène et eau

Pour la plupart des applications, les deux principaux coupables que vous essayez d'éliminer de l'air ambiant sont l'oxygène et la vapeur d'eau.

L'oxygène (O₂) est un puissant agent oxydant qui peut dégrader les échantillons, former des oxydes indésirables ou interférer avec les mesures électrochimiques.

L'eau (H₂O) peut agir comme un réactif indésirable dans les réactions d'hydrolyse, un catalyseur pour les réactions secondaires, ou une source de protons pouvant altérer le pH d'un système.

Comment cela se traduit-il en contrôle des processus ?

En purgeant un système avec un gaz inerte, vous éliminez ces variables incontrôlées. Cela améliore directement le contrôle des processus de trois manières fondamentales :

- Assure la répétabilité : Chaque expérience est menée dans les mêmes conditions atmosphériques exactes, éliminant une source majeure de variation.

- Garantit la pureté : Il empêche la formation d'impuretés d'oxyde ou d'hydroxyde dans les matériaux synthétisés, conduisant à un produit final plus pur.

- Augmente la précision : Il supprime les signaux interférents des mesures analytiques, garantissant que les données que vous collectez sont une véritable représentation de votre échantillon.

Applications clés où l'inertage est essentiel

La nécessité d'une atmosphère contrôlée n'est pas académique ; c'est une nécessité pratique dans de nombreux domaines scientifiques et industriels à enjeux élevés.

Analyse électrochimique

Comme le notent les références, c'est un exemple classique. L'oxygène dissous dans un électrolyte est électrochimiquement actif et peut créer un signal de fond qui masque le signal de l'analyte que vous essayez de mesurer. La purge de la solution avec de l'Argon élimine cette interférence, conduisant à une mesure propre et précise.

Synthèse de matériaux de haute pureté

Dans des domaines comme la fabrication de semi-conducteurs ou la synthèse de points quantiques, même des niveaux d'oxygène de l'ordre du millionième peuvent introduire des défauts dans un réseau cristallin. Ces défauts peuvent altérer radicalement les propriétés électroniques ou optiques du matériau, le rendant inutile.

Fabrication additive et soudage

Lorsque l'on travaille avec des métaux à hautes températures, comme dans l'impression 3D métallique ou le soudage TIG, l'exposition à l'oxygène provoque une oxydation rapide. Cela forme une couche d'oxyde cassante et faible qui compromet l'intégrité structurelle de la pièce finale. Un écran continu de gaz inerte est nécessaire pour créer des liaisons solides et propres.

Manipulation de réactifs sensibles à l'air

De nombreux composés organométalliques et autres réactifs avancés sont pyrophoriques (s'enflamment spontanément à l'air) ou se décomposent rapidement lors d'une exposition à l'humidité. Pour ces produits chimiques, une atmosphère inerte n'est pas seulement un contrôle de processus — c'est une exigence absolue pour une manipulation sûre et la viabilité expérimentale.

Comprendre les compromis et les défis de mise en œuvre

Bien que puissant, la mise en œuvre d'un système d'atmosphère inerte n'est pas sans défis. Une compréhension claire des compromis est essentielle pour une utilisation efficace.

Choisir le bon gaz inerte

L'azote est le gaz de travail de l'inertage car il est abondant et peu coûteux. Cependant, à hautes températures, il peut réagir avec certains métaux (comme le lithium ou le titane) pour former des nitrures.

L'argon est significativement plus inerte que l'azote et est le gaz de choix pour les processus à haute température ou lorsque l'on travaille avec des métaux hautement réactifs. Son principal inconvénient est son coût plus élevé.

Coût et complexité

Atteindre et maintenir une atmosphère inerte nécessite un équipement spécialisé. Les boîtes à gants offrent le plus haut niveau de contrôle mais représentent un investissement en capital significatif. Les lignes de Schlenk sont une alternative plus abordable pour les laboratoires de chimie mais nécessitent plus de compétences de l'utilisateur. La consommation continue de gaz de haute pureté représente également un coût opérationnel continu.

La pureté n'est pas absolue

Les gaz inertes sont vendus dans diverses qualités de pureté. Pour les applications très sensibles, même un gaz "ultra-haute pureté" peut devoir passer par un purificateur de gaz supplémentaire pour éliminer les contaminants traces jusqu'à des niveaux de parties par milliard. De plus, maintenir cette pureté est une bataille constante contre les fuites microscopiques dans le système.

Considérations de sécurité

Les gaz inertes sont des asphyxiants. Une fuite majeure dans une pièce mal ventilée peut déplacer l'oxygène à des niveaux dangereusement bas. Toutes les installations utilisant de grandes quantités de gaz inerte doivent disposer d'une ventilation robuste et être équipées de moniteurs et d'alarmes de niveau d'oxygène.

Faire le bon choix pour votre application

La rigueur de votre stratégie d'inertage doit être directement proportionnelle à la sensibilité de votre processus.

- Si votre objectif principal est la précision analytique : Utilisez le gaz de la plus haute pureté (généralement l'Argon) dans un système scellé comme une boîte à gants pour éliminer même les interférences électrochimiques ou spectroscopiques les plus infimes.

- Si votre objectif principal est l'intégrité des matériaux en vrac : L'azote est souvent le choix le plus rentable pour des processus comme le soudage ou le recuit, mais vous devez d'abord vérifier qu'il ne forme pas de nitrures indésirables avec votre matériau aux températures de traitement.

- Si votre objectif principal est la sécurité lors de la manipulation de produits chimiques réactifs : Une boîte à gants ou une ligne de Schlenk robuste et testée pour les fuites est non négociable pour prévenir la décomposition, les incendies ou les explosions.

- Si votre objectif principal est la stabilité à long terme des échantillons : Le stockage de matériaux sensibles sous une pression positive de gaz inerte à l'intérieur d'un dessiccateur ou d'une boîte à gants empêche la dégradation due à une oxydation ou une hydrolyse lente au fil du temps.

En fin de compte, maîtriser l'utilisation d'une atmosphère inerte la transforme d'une exigence complexe en un outil puissant pour atteindre une fidélité absolue des processus.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principe | Élimine les gaz réactifs (O₂, H₂O) pour créer un environnement chimiquement neutre |

| Avantages | Assure la répétabilité, garantit la pureté, augmente la précision |

| Gaz courants | Argon (haute inertie), Azote (rentable) |

| Applications | Analyse électrochimique, synthèse de matériaux de haute pureté, fabrication additive, manipulation de réactifs sensibles à l'air |

| Défis | Coût, complexité, pureté du gaz, risques de sécurité (asphyxie) |

| Mise en œuvre | Boîtes à gants, lignes de Schlenk, systèmes de purge |

Prêt à améliorer le contrôle de vos processus avec des solutions d'atmosphère inerte sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que vous soyez en électrochimie, en synthèse de matériaux ou en manipulation de réactifs sensibles à l'air. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la répétabilité, la pureté et la précision de votre laboratoire – obtenons ensemble des résultats sans contaminants !

Guide Visuel

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi le système de contrôle de la température est-il important dans l'équipement MPCVD ? Assurer une croissance précise du diamant et une stabilité du processus

- Quel est le principe de fonctionnement de base du système de dépôt chimique en phase vapeur par plasma micro-ondes ? Débloquez la croissance de matériaux de haute pureté

- Comment le MPCVD est-il utilisé dans la production de composants optiques en diamant polycristallin ? Découvrez la croissance de diamant de haute pureté pour l'optique

- Quelles sont quelques applications du MPCVD ? Débloquez le diamant de haute pureté pour l'ingénierie de pointe

- Quels sont les défis associés à la MPCVD ? Surmonter les coûts élevés et la complexité de la synthèse du diamant