Le fondant de coulée agit comme une barrière physique essentielle lors du processus de fusion d'alliages complexes concentrés à base d'aluminium pour isoler le métal en fusion de l'atmosphère. Cette isolation est essentielle pour prévenir l'oxydation des éléments très actifs—notamment le magnésium et le zinc—réduisant ainsi les pertes de métal et préservant l'intégrité chimique de l'alliage.

La fonction principale du fondant de coulée est de protéger le bain de fusion de la contamination environnementale. En inhibant l'oxydation et l'absorption d'hydrogène, le fondant garantit que le lingot final conserve une haute qualité interne et une composition chimique précise.

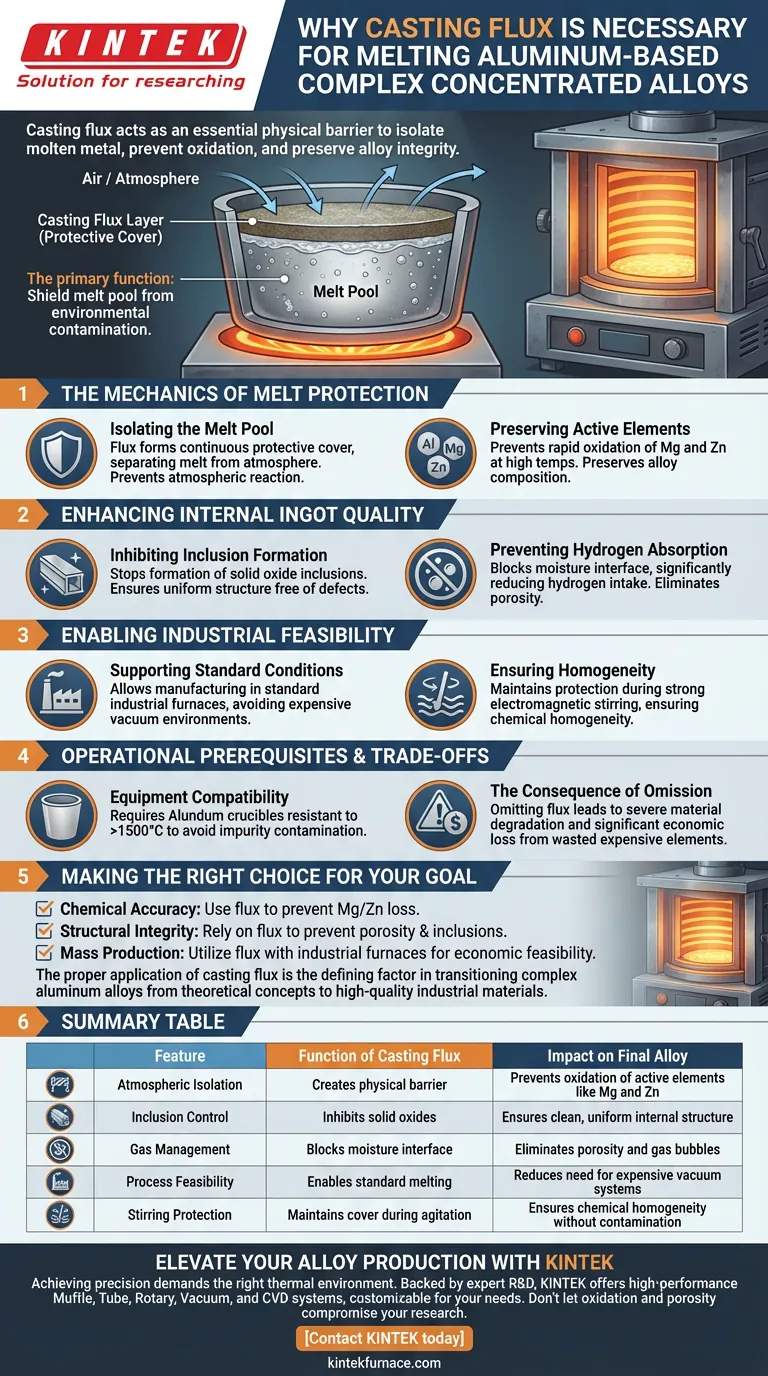

Les mécanismes de protection du bain de fusion

Isolation du bain de fusion

Lors de la fusion d'alliages à base d'aluminium, la surface du métal en fusion est très susceptible de réagir avec l'air ambiant.

Le fondant de coulée fond pour former une couche protectrice continue sur le métal liquide.

Cette barrière sépare physiquement le bain de fusion de l'atmosphère, neutralisant efficacement la menace de réaction atmosphérique.

Préservation des éléments actifs

Les alliages complexes concentrés à base d'aluminium contiennent souvent de hauts pourcentages d'éléments métalliques actifs, tels que le magnésium et le zinc.

Ces éléments sont sujets à une oxydation rapide lorsqu'ils sont exposés à l'air à des températures élevées.

Sans l'isolation fournie par le fondant, ces composants précieux s'oxyderaient et seraient perdus, modifiant la composition prévue de l'alliage.

Amélioration de la qualité interne du lingot

Inhibition de la formation d'inclusions

L'oxydation ne se traduit pas seulement par une perte de matière ; elle crée des oxydes solides qui peuvent être piégés dans le métal.

L'application de fondant de coulée inhibe la formation de ces inclusions d'oxyde.

En gardant le bain de fusion propre, le fondant garantit que le matériau final a une structure uniforme exempte de défauts particulaires.

Prévention de l'absorption d'hydrogène

L'aluminium en fusion a une forte affinité pour absorber l'hydrogène provenant de l'humidité de l'atmosphère.

L'absorption d'hydrogène entraîne une porosité (bulles de gaz) dans le métal solidifié, ce qui affaiblit considérablement l'alliage.

La barrière de fondant bloque l'interface entre l'air et le métal, réduisant significativement l'apport d'hydrogène.

Rendre la faisabilité industrielle possible

Soutien des conditions de fabrication standard

L'utilisation de fondant de coulée permet de fabriquer ces alliages complexes dans des conditions industrielles standard.

Sans fondant, la production pourrait être limitée à des environnements sous vide coûteux et de haute pureté en laboratoire pour prévenir l'oxydation.

Cette capacité démontre la faisabilité économique de la production en masse de ces alliages à l'aide de fours à induction de qualité industrielle.

Assurer l'homogénéité

Les fours à induction industriels utilisent l'induction électromagnétique pour fournir un fort effet d'agitation.

Bien que cette agitation assure l'homogénéité chimique des composants d'alliage, elle peut également exposer une plus grande surface à l'air.

Le fondant interagit avec ce processus en maintenant la protection même pendant l'agitation nécessaire au mélange des composants à haute teneur en alliage.

Prérequis opérationnels et compromis

Compatibilité de l'équipement

Bien que le fondant protège le métal de l'air, le récipient contenant le métal doit également être chimiquement stable.

Des creusets en Alundum sont requis en raison de leur haute réfractarité et de leur résistance à la réaction à des températures supérieures à 1500°C.

L'utilisation d'un creuset moins stable pourrait entraîner une contamination par des impuretés, annulant les avantages de pureté fournis par le fondant.

La conséquence de l'omission

Omettre le fondant de coulée n'est pas une mesure d'économie viable pour ces alliages spécifiques.

Le compromis pour sauter cette étape est une dégradation sévère des propriétés du matériau et une perte économique significative due au gaspillage d'éléments coûteux comme le magnésium.

Faire le bon choix pour votre objectif

Pour assurer la production réussie d'alliages complexes concentrés à base d'aluminium, considérez les principes suivants :

- Si votre objectif principal est la précision chimique : Vous devez utiliser du fondant de coulée pour prévenir la perte d'éléments actifs comme le magnésium et le zinc par oxydation.

- Si votre objectif principal est l'intégrité structurelle : Comptez sur le fondant pour prévenir la porosité due à l'hydrogène et les inclusions d'oxyde qui affaiblissent le lingot final.

- Si votre objectif principal est la production de masse : Utilisez du fondant de coulée en conjonction avec des fours à induction industriels pour atteindre la faisabilité économique sans dépendre de systèmes sous vide.

L'application correcte du fondant de coulée est le facteur déterminant dans la transition des alliages d'aluminium complexes des concepts théoriques aux matériaux industriels de haute qualité.

Tableau récapitulatif :

| Caractéristique | Fonction du fondant de coulée | Impact sur l'alliage final |

|---|---|---|

| Isolation atmosphérique | Crée une barrière physique entre le bain de fusion et l'air | Prévient l'oxydation des éléments actifs comme le Mg et le Zn |

| Contrôle des inclusions | Inhibe la formation d'oxydes solides | Assure une structure interne propre et uniforme |

| Gestion des gaz | Bloque l'interface d'humidité pour arrêter l'absorption d'hydrogène | Élimine la porosité et les bulles de gaz dans le lingot |

| Faisabilité du processus | Permet la fusion dans des fours à induction standard | Réduit le besoin d'environnements sous vide coûteux |

| Protection lors de l'agitation | Maintient la couverture pendant l'agitation électromagnétique | Assure l'homogénéité chimique sans contamination |

Élevez votre production d'alliages avec KINTEK

Atteindre la précision chimique dans les alliages complexes concentrés à base d'aluminium nécessite plus que du fondant—cela exige le bon environnement thermique. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température personnalisables pour vos besoins métallurgiques uniques.

Ne laissez pas l'oxydation et la porosité compromettre vos recherches ou votre production. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de chauffage avancées peuvent optimiser votre processus de fusion et assurer une homogénéité matérielle supérieure.

Guide Visuel

Références

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage et de brasage pour traitement thermique sous vide

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Pourquoi l'intégration d'un thermocouple de type K et d'un enregistreur de données est-elle nécessaire pour l'acier Vanadis 60 ? Libérez la précision.

- Quelles sont les fonctions principales d'un réacteur à tube de quartz ? Amélioration de la production d'hydrogène et de l'efficacité de l'induction

- Quel type d'environnement expérimental est fourni par une chambre de procédé sous vide en acier inoxydable ? Assurer la pureté des données

- Quels rôles un moule en graphite de haute pureté joue-t-il lors du frittage par plasma d'étincelles (SPS) des composites TiC-SiC ?

- Quels rôles clés jouent les moules en graphite de haute pureté dans le SPS ? Synthèse de Carbures à Haute Entropie par Énergie Pulsée

- De quel matériau sont faits les tubes de quartz et quelle température peuvent-ils supporter ? Découvrez les solutions haute température pour votre laboratoire

- Quelles sont les fonctions principales du système de pompe à vide et des gaz inertes ? Obtenir une atomisation de haute pureté

- Comment les tubes en céramique d'alumine se comparent-ils aux tubes en céramique de quartz en termes de propriétés thermiques ? Choisissez le bon tube pour le succès à haute température