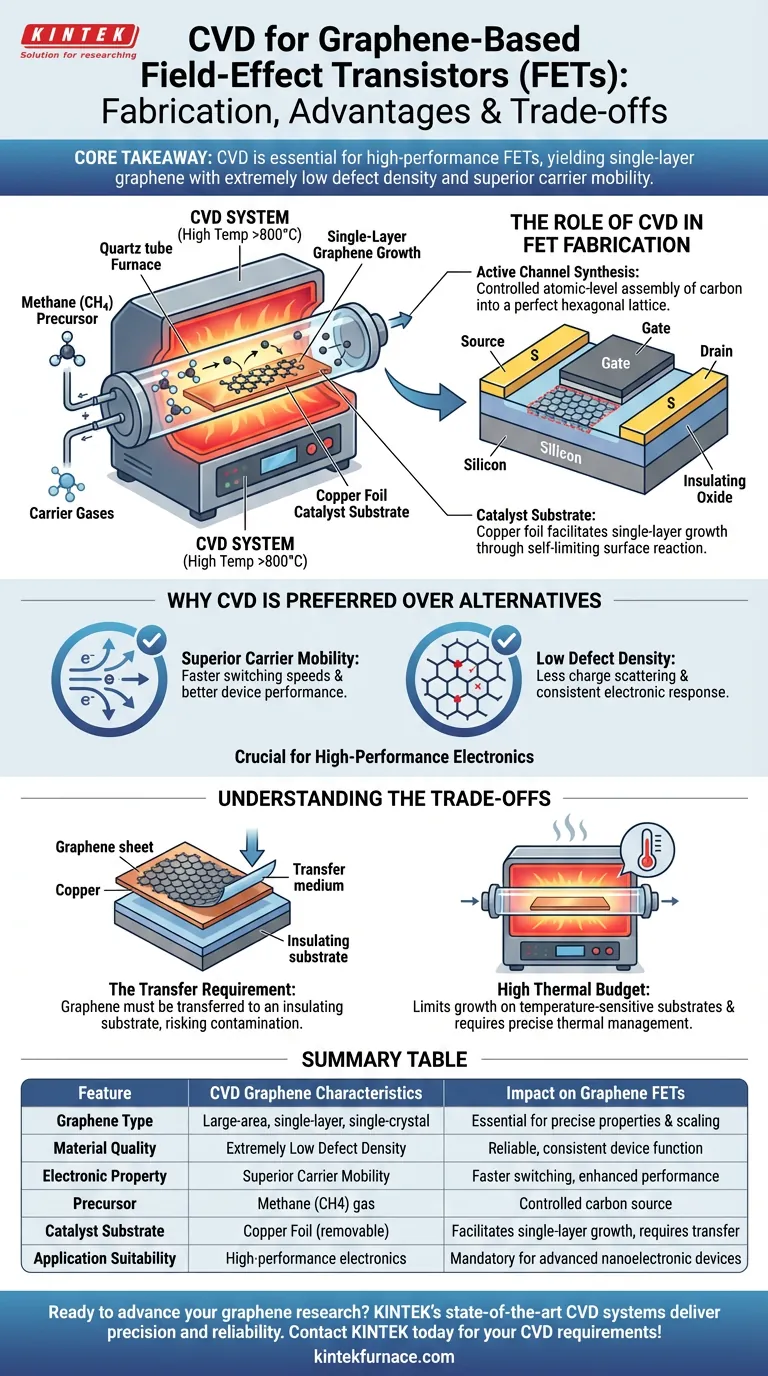

Un système de dépôt chimique en phase vapeur (CVD) est utilisé pour synthétiser le matériau de canal actif critique pour les transistors à effet de champ (FET) à base de graphène. Plus précisément, il est utilisé pour faire croître du graphène monocouche monocristallin de haute qualité et sur une grande surface sur des substrats de feuille de cuivre par la décomposition à haute température du gaz méthane.

Point clé Bien qu'il existe diverses méthodes pour produire du graphène, la CVD est essentielle pour la fabrication de FET car elle produit un matériau avec une densité de défauts extrêmement faible et une mobilité de porteurs supérieure. Ces caractéristiques sont nécessaires pour garantir le fonctionnement fiable du transistor et permettre l'étude précise des mécanismes d'injection de charge à l'interface.

Le rôle de la CVD dans la fabrication de FET

Création du canal actif

La fonction principale du système CVD dans ce contexte est de créer le "canal" conducteur du transistor.

Contrairement au traitement standard du silicium, où le matériau est découpé dans un lingot, le graphène doit être synthétisé atome par atome.

La CVD fournit l'environnement contrôlé nécessaire pour assembler les atomes de carbone en un réseau hexagonal parfait.

Le précurseur et la réaction

Le processus utilise généralement du méthane (CH4) comme précurseur gazeux.

À l'intérieur de la chambre de réaction, le système applique des températures élevées pour décomposer thermiquement le méthane.

Cette décomposition libère des atomes de carbone, qui s'adsorbent ensuite à la surface du substrat pour former la feuille de graphène.

Le rôle du substrat catalytique

La référence principale spécifie l'utilisation de feuille de cuivre comme substrat.

Le cuivre agit comme un catalyseur qui facilite la réaction de surface nécessaire à la croissance monocouche.

Ce mécanisme auto-limitant est crucial pour les FET, car les propriétés électroniques du graphène monocouche diffèrent considérablement des empilements multicouches.

Pourquoi la CVD est préférée aux alternatives

Mobilité de porteurs supérieure

Pour qu'un transistor à effet de champ fonctionne efficacement, les porteurs de charge (électrons ou trous) doivent se déplacer à travers le canal avec une résistance minimale.

Le graphène produit par CVD présente une mobilité de porteurs supérieure par rapport à d'autres méthodes.

Cette mobilité élevée se traduit directement par des vitesses de commutation plus rapides et de meilleures performances globales du dispositif.

Faible densité de défauts

Les méthodes alternatives, telles que la réduction chimique, laissent souvent le réseau de carbone criblé d'imperfections.

La CVD facilite une structure très ordonnée avec une densité de défauts extrêmement faible.

Moins de défauts signifient moins de diffusion des porteurs de charge et une réponse électronique plus cohérente et prévisible.

Comprendre les compromis

La nécessité du transfert

Une complexité majeure dans l'utilisation de la CVD pour les FET est l'incompatibilité des substrats.

Le graphène est cultivé sur une feuille de cuivre conductrice, mais un FET fonctionnel nécessite que le graphène repose sur un substrat isolant (comme le dioxyde de silicium).

Par conséquent, le processus CVD n'est que la première étape ; le graphène doit ensuite être transféré du cuivre au substrat final du dispositif, un processus qui peut introduire une contamination s'il n'est pas géré parfaitement.

Budget thermique élevé

Les processus CVD se déroulent à des températures élevées (souvent supérieures à 800 °C).

Cela nécessite un équipement spécialisé capable d'une gestion thermique et d'une distribution de débit de gaz précises.

Cela limite également la capacité de cultiver du graphène directement sur des substrats sensibles à la température, renforçant la nécessité du processus de transfert mentionné ci-dessus.

Faire le bon choix pour votre objectif

Pour déterminer si la CVD est la bonne voie de fabrication pour votre application spécifique, considérez ce qui suit :

- Si votre objectif principal est l'électronique haute performance : la CVD est le choix obligatoire en raison de sa capacité à produire du graphène monocristallin à haute mobilité.

- Si votre objectif principal est le coût ou les revêtements évolutifs : des méthodes de moindre qualité comme la réduction chimique peuvent suffire, mais elles ne produiront pas de transistors fonctionnels à haute vitesse.

En résumé, le système CVD est l'outil fondamental pour permettre l'électronique à base de graphène haute performance, échangeant la complexité du processus contre la qualité du matériau vierge requise par les dispositifs FET.

Tableau récapitulatif :

| Caractéristique | Caractéristiques du graphène CVD | Impact sur les FET à base de graphène |

|---|---|---|

| Type de graphène | Monocouche, monocristallin, sur grande surface | Essentiel pour des propriétés électroniques précises et la mise à l'échelle des dispositifs |

| Qualité du matériau | Densité de défauts extrêmement faible | Minimise la diffusion des charges, assure un fonctionnement fiable et cohérent du dispositif |

| Propriété électronique | Mobilité de porteurs supérieure | Permet des vitesses de commutation plus rapides et des performances globales améliorées du dispositif |

| Précurseur | Gaz méthane (CH4) | Source de carbone contrôlée pour la synthèse au niveau atomique |

| Substrat catalytique | Feuille de cuivre (amovible) | Facilite la croissance monocouche ; nécessite un transfert ultérieur vers un substrat isolant |

| Adéquation de l'application | Électronique haute performance | Obligatoire pour les dispositifs nanoélectroniques avancés, à haute vitesse et la recherche |

Prêt à faire progresser votre recherche sur le graphène ou la fabrication de FET ? Les systèmes CVD de pointe de KINTEK sont conçus pour la précision et la fiabilité, produisant le graphène de haute qualité et à faible défaut essentiel à la nanoélectronique de pointe. Soutenus par la R&D et la fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques. Nos solutions permettent aux chercheurs et aux fabricants d'obtenir des propriétés matérielles supérieures. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en matière de CVD et faire passer vos projets innovants au niveau supérieur ! Contactez-nous maintenant

Guide Visuel

Références

- Kaili Zhang, Xiaoxiao Huang. Tracking Regulatory Mechanism of Trace Fe on Graphene Electromagnetic Wave Absorption. DOI: 10.1007/s40820-023-01280-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du dépôt chimique en phase vapeur ? Obtenez des films minces uniformes et de haute pureté pour vos applications

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Alimenter la technologie moderne, des puces aux panneaux solaires

- Quelles conditions de procédé l'équipement CVI fournit-il pour optimiser les structures en nid d'abeille céramique ? Améliorer l'absorption des micro-ondes

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse de graphène monocouche de haute qualité ?

- Qu'est-ce que le dépôt chimique en phase vapeur dans un four CVD ? Construire des matériaux avec une précision atomique

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique

- Quelle est la fonction du méthane en tant que source de gaz réactionnel dans le CVD pour les arogels BN@PyC ? Maîtriser la rigidité des matériaux

- Quels autres domaines spécialisés utilisent les fours CVD ? Explorez l'aérospatiale, l'optique, l'énergie et la science des matériaux