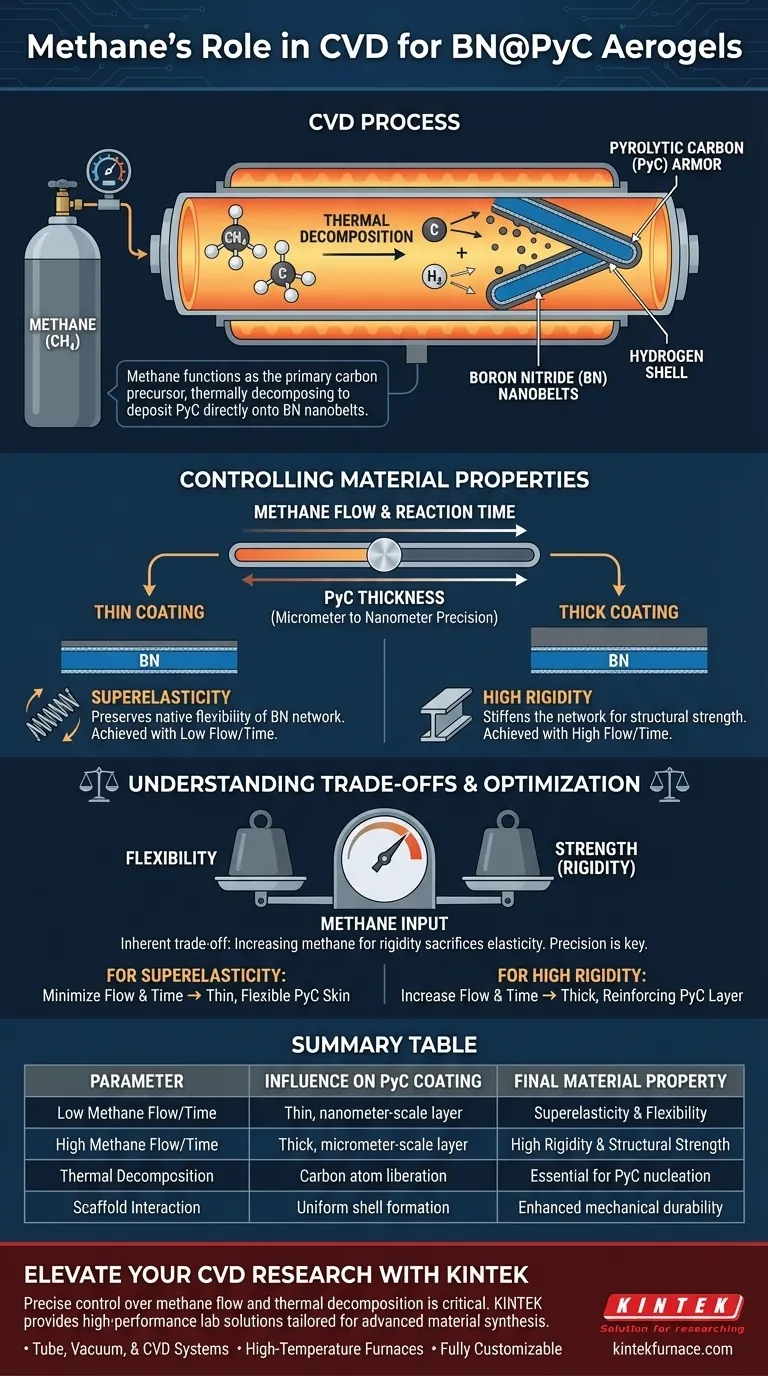

Dans le processus de dépôt chimique en phase vapeur (CVD) pour les arogels BN@PyC, le méthane fonctionne comme le précurseur de carbone principal. Il est introduit dans un four tubulaire à haute température où il subit une décomposition thermique, libérant des atomes de carbone qui se déposent sous forme de carbone pyrolytique (PyC) directement sur les surfaces des nanobandes de nitrure de bore (BN).

Le méthane agit comme la source "d'armure" accordable pour la structure de l'arogel. En régulant son débit et le temps de réaction, vous contrôlez directement l'épaisseur du revêtement de carbone, vous permettant de programmer les propriétés mécaniques du matériau, de la superélasticité à une rigidité élevée.

Le Mécanisme de Dépôt

Décomposition Thermique

À l'intérieur de la chambre de réaction, l'énergie thermique élevée provoque la décomposition chimique du gaz méthane. Cette décomposition est la première étape critique, libérant le carbone de l'état gazeux afin qu'il soit disponible pour le dépôt à l'état solide.

Création de l'Armure PyC

Le carbone libéré ne flotte pas sans but ; il nucléate et croît sur le squelette de nitrure de bore (BN). Cela forme une coque continue de carbone pyrolytique (PyC) autour des nanobandes, gainant efficacement la structure céramique sous-jacente.

Contrôle des Propriétés du Matériau

Précision à l'Échelle Nanométrique

L'interaction entre l'apport de méthane et l'arogel est hautement contrôlable. En ajustant le débit de méthane et le temps de réaction, vous pouvez dicter l'épaisseur de la couche de PyC déposée avec une précision micrométrique ou nanométrique.

Transition des États Mécaniques

Ce contrôle de l'épaisseur est la clé pour déterminer le comportement physique final de l'arogel. Le revêtement dérivé du méthane induit une transition mécanique dans le matériau.

Un revêtement plus fin préserve la superélasticité native du réseau BN. Un revêtement plus épais, obtenu par un débit plus élevé ou une exposition plus longue, rigidifie le réseau, résultant en une grande rigidité.

Comprendre les Compromis

La Sensibilité des Paramètres du Processus

Bien que le méthane permette d'ajuster les propriétés, la relation entre le débit et la rigidité finale est sensible. Un manque de précision dans le contrôle de la source de gaz peut entraîner des propriétés mécaniques involontaires.

Équilibrer Flexibilité et Résistance

Il existe un compromis inhérent dicté par l'apport de méthane. Augmenter le débit de méthane pour maximiser la résistance structurelle (rigidité) sacrifie intrinsèquement l'élasticité de l'arogel. Vous ne pouvez pas maximiser les deux propriétés simultanément ; les paramètres du méthane forcent un choix entre flexibilité et rigidité.

Optimisation du Processus de Revêtement

Pour obtenir les performances mécaniques spécifiques requises pour votre application, concentrez-vous sur la manipulation des variables d'exposition au méthane.

- Si votre objectif principal est la Superélasticité : Minimisez le débit de méthane et le temps de réaction pour créer une peau de PyC à l'échelle nanométrique et flexible.

- Si votre objectif principal est une Grande Rigidité : Augmentez le débit de méthane et prolongez le temps de réaction pour construire une couche de renforcement plus épaisse à l'échelle micrométrique.

La fonction du méthane est finalement de servir de cadran qui détermine l'identité mécanique de votre produit final d'arogel.

Tableau Récapitulatif :

| Paramètre | Influence sur le Revêtement PyC | Propriété Finale du Matériau |

|---|---|---|

| Faible Débit/Temps de Méthane | Couche mince, à l'échelle nanométrique | Superélasticité et Flexibilité |

| Haut Débit/Temps de Méthane | Couche épaisse, à l'échelle micrométrique | Grande Rigidité et Résistance Structurelle |

| Décomposition Thermique | Libération d'atomes de carbone | Essentiel pour la nucléation du PyC |

| Interaction avec le Squelette | Formation d'une coque uniforme | Durabilité mécanique améliorée |

Améliorez Votre Recherche sur le CVD avec KINTEK

Un contrôle précis du débit de méthane et de la décomposition thermique est essentiel pour l'ingénierie de la prochaine génération d'arogels BN@PyC. KINTEK fournit des solutions de laboratoire haute performance adaptées à la synthèse de matériaux avancés. Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes de tubes, de vide et de CVD, ainsi que des fours à haute température—tous entièrement personnalisables pour répondre à vos exigences de recherche uniques.

Prêt à atteindre une précision nanométrique dans votre processus de dépôt ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Meng Lan, Qiangang Fu. Armoring Boron Nitride with Pyrolytic Carbon Layers for Tunable Rigidity and Flexibility. DOI: 10.1002/advs.202504649

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages matériels de l'utilisation d'un tube réacteur en quartz de haute pureté dans les systèmes th-CVD continus ?

- Quel est le rôle des systèmes de dépôt chimique en phase vapeur (CVD) dans la fabrication ? Débloquez une précision au niveau atomique pour les matériaux avancés

- Quelle plage de température est requise pour la synthèse du graphène par CVD ? Optimisez votre croissance pour une qualité de carbone supérieure

- Comment le Dépôt Chimique en Phase Vapeur (CVD) démontre-t-il une grande polyvalence et une bonne compatibilité des matériaux ? Débloquez des solutions de revêtement de précision

- Quelle est la plage de températures de fonctionnement des fours tubulaires CVD standard ? Débloquez la précision pour votre dépôt de matériaux.

- Qu'est-ce qu'un four à dépôt chimique en phase vapeur (CVD) et comment fonctionne-t-il ? Construire des matériaux de haute pureté couche par couche

- Quelle est la fonction principale de l'équipement CVT dans la croissance des cristaux de CrSb ? Croissance de monocristaux de haute pureté

- Quelles fonctions remplissent les creusets et mandrins en graphite de haute pureté dans le CVD du ZnS ? Composants essentiels pour le succès