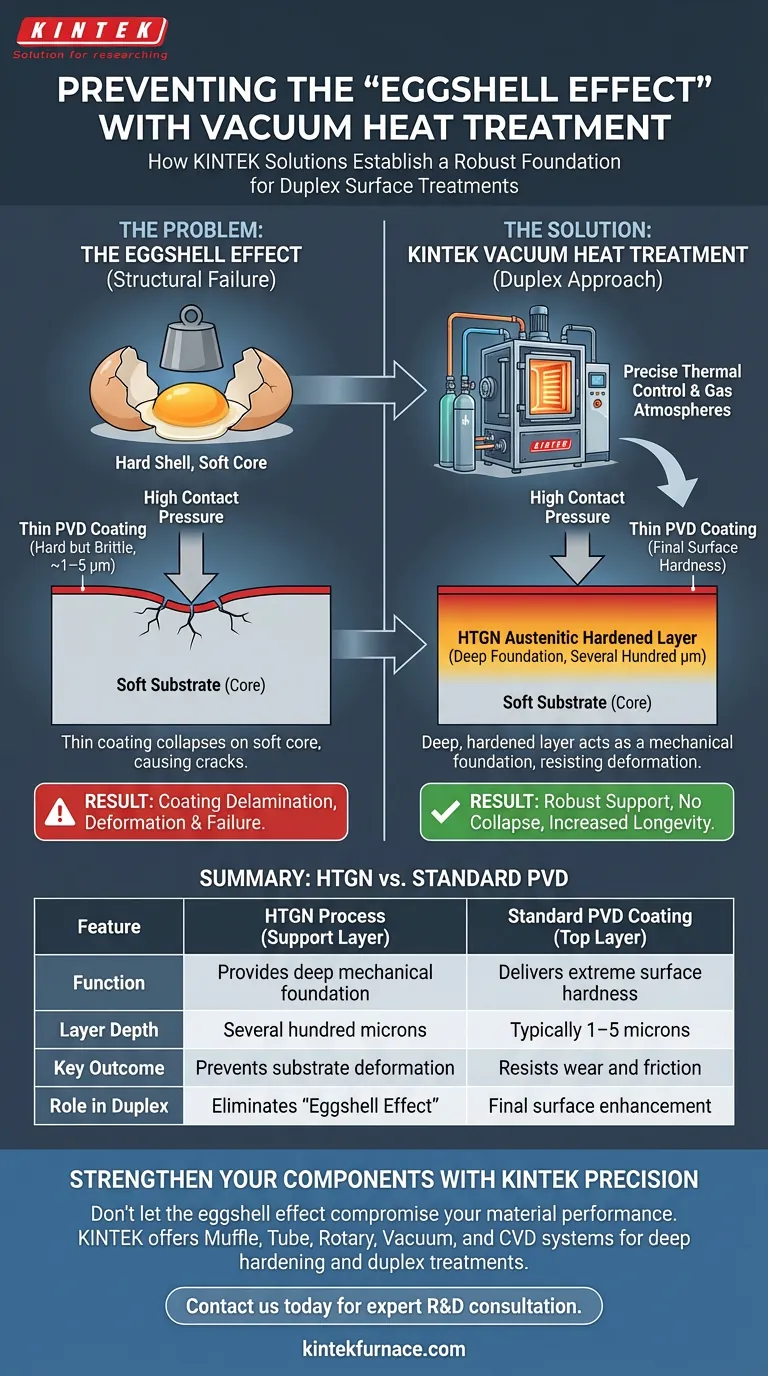

L'équipement de traitement thermique sous vide empêche l'effet coquille d'œuf en établissant une zone de transition durcie en profondeur dans le matériau du substrat avant l'application d'un revêtement final. Plus précisément, l'équipement utilise la nitruration gazeuse à haute température (HTGN) pour créer une couche durcie austénitique de plusieurs centaines de microns d'épaisseur. Cette couche profonde agit comme une fondation mécanique, garantissant que les revêtements externes minces et extrêmement durs ne s'effondrent pas ou ne se fissurent pas lorsqu'ils sont soumis à des pressions de contact élevées.

Idée clé : L'« effet coquille d'œuf » est une défaillance structurelle causée par la pose d'une coquille dure sur un noyau mou. Le traitement thermique sous vide élimine cela en durcissant d'abord le noyau — spécifiquement par HTGN — créant une fondation robuste et porteuse qui soutient la surface externe.

La Mécanique de la Solution

Pour comprendre comment l'équipement prévient la défaillance, il faut examiner les processus spécifiques qu'il intègre. L'environnement sous vide permet un contrôle précis des conditions thermiques et des atmosphères gazeuses, permettant une approche « duplex ».

Nitruration Gazeuse à Haute Température (HTGN)

Le mécanisme principal de prévention est le processus HTGN.

Ce processus introduit de l'azote dans la surface de l'acier inoxydable à des températures élevées.

Contrairement aux revêtements de surface standard qui reposent simplement sur le dessus, le HTGN modifie la chimie du sous-sol de l'acier lui-même.

Création de la Couche Durcie Austénitique

Le résultat du HTGN est la formation d'une couche durcie austénitique.

Selon les spécifications techniques, cette couche peut avoir plusieurs centaines de microns d'épaisseur.

Cette profondeur est critique ; elle comble le fossé entre le matériau du noyau mou et le revêtement extérieur dur.

Fournir un Support Mécanique

Sans cette couche, un revêtement mince (comme le PVD) se comporterait comme une coquille d'œuf — dur mais cassant, reposant sur un intérieur mou.

Lorsque la pression est appliquée sur de l'acier non traité, le substrat se déforme, provoquant la fissuration du revêtement.

La couche HTGN crée une fondation mécanique robuste, résistant à la déformation et maintenant le film extérieur intact.

Capacités d'Intégration

L'équipement de traitement thermique sous vide n'est pas limité à une seule fonction. Sa capacité à prévenir l'effet coquille d'œuf repose sur sa polyvalence dans la combinaison des processus.

Traitement de Surface Duplex

L'équipement facilite le traitement de surface duplex, qui combine le durcissement en profondeur par HTGN avec la finition de surface.

Après la création de la couche de support, l'équipement peut faciliter des processus ultérieurs tels que la nitruration plasma à basse température (LTPN) ou le dépôt physique en phase vapeur (PVD).

Contrôle Thermique Polyvalent

Au-delà de la nitruration, cet équipement est capable d'effectuer presque tous les processus de traitement thermique.

Cela comprend la trempe (à gaz, à l'huile ou à l'eau), le recuit et le revenu.

Cette polyvalence garantit que le matériau du noyau conserve ses propriétés de masse nécessaires (comme la ténacité) tandis que la surface est conçue pour une dureté extrême.

Considérations Critiques et Compromis

Bien que le traitement thermique sous vide résolve efficacement l'effet coquille d'œuf, il introduit des complexités spécifiques qui doivent être gérées.

Complexité du Processus

La mise en œuvre d'un traitement duplex (HTGN + PVD) est considérablement plus complexe qu'un revêtement en une seule étape.

Elle nécessite un contrôle thermique précis pour garantir que l'azote diffuse correctement sans compromettre la résistance à la corrosion de l'acier inoxydable.

Profondeur vs. Temps

L'obtention d'une couche durcie de plusieurs centaines de microns prend du temps et de l'énergie.

Il existe un compromis entre la profondeur de la couche de support (durabilité) et le temps de traitement (coût/débit).

Faire le Bon Choix pour Votre Projet

Lors de la spécification des traitements de surface pour les applications à forte charge, tenez compte des éléments suivants concernant le traitement thermique sous vide :

- Si votre objectif principal est la charge de contact intensive : Privilégiez le processus HTGN pour garantir que la sous-couche durcie est suffisamment profonde (plusieurs centaines de microns) pour supporter la couche supérieure.

- Si votre objectif principal est la polyvalence : Tirez parti de la capacité de l'équipement à passer de la trempe, du recuit et de la nitruration pour traiter divers composants dans la même installation.

- Si votre objectif principal est d'éviter la délamination du revêtement : Assurez-vous que la spécification du processus demande explicitement une approche « duplex » pour combler le fossé de dureté entre le substrat et le revêtement.

En sécurisant d'abord la fondation, le traitement thermique sous vide garantit que votre ingénierie de surface offre une longévité réelle plutôt qu'une simple dureté temporaire.

Tableau Récapitulatif :

| Caractéristique | Processus HTGN (Couche de Support) | Revêtement PVD Standard (Couche Supérieure) |

|---|---|---|

| Fonction | Fournit une fondation mécanique profonde | Offre une dureté de surface extrême |

| Épaisseur de la Couche | Plusieurs centaines de microns | Généralement 1 à 5 microns |

| Résultat Clé | Empêche la déformation du substrat | Résiste à l'usure et au frottement |

| Rôle dans le Duplex | Élimine l'"Effet Coquille d'Œuf" | Amélioration finale de la surface |

Renforcez Vos Composants avec KINTEK Precision

Ne laissez pas l'« effet coquille d'œuf » compromettre les performances de vos matériaux. KINTEK fournit des solutions de traitement thermique sous vide de pointe conçues pour construire des fondations robustes pour vos applications les plus exigeantes.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD. Que vous ayez besoin de mettre en œuvre le HTGN pour un durcissement en profondeur ou que vous ayez besoin d'un four à haute température entièrement personnalisable pour des traitements duplex uniques, nos systèmes garantissent un contrôle thermique précis et un support mécanique supérieur pour vos produits cibles.

Prêt à optimiser votre ingénierie de surface ? Contactez-nous dès aujourd'hui pour consulter nos experts et trouver le four parfait pour vos besoins de laboratoire ou industriels.

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment un four à résistance au graphite facilite-t-il la nitruration de la poudre de silicium ? Atteignez l'excellence céramique

- Qu'est-ce qu'une conception de four sous vide à paroi chaude ? Découvrez ses principaux avantages et applications

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quels sont les avantages d'utiliser un environnement sous vide dans le traitement thermique ? Obtenez un contrôle métallurgique supérieur

- Quels types d'éléments chauffants sont utilisés dans les fours à vide de laboratoire et comment fonctionnent-ils ? Optimisez vos processus à haute température

- Quels sont les avantages du traitement thermique sous vide en termes de qualité de surface ? Obtenez des surfaces impeccables et sans oxydation

- Pourquoi la stabilité de la température sur une longue durée dans un four de frittage est-elle essentielle pour le Bi-2223 ? Maîtriser la pureté de phase

- Quels sont les avantages d'utiliser un four sous vide ? Atteignez une pureté et une précision supérieures dans le traitement thermique