À la base, un four sous vide offre un contrôle inégalé sur le processus de traitement thermique. En éliminant l'atmosphère, il supprime les variables comme l'oxygène et d'autres gaz réactifs, ce qui se traduit par une pureté supérieure, une uniformité de température précise et des résultats hautement reproductibles qui sont souvent impossibles à obtenir avec les fours à atmosphère conventionnels.

L'avantage fondamental d'un four sous vide n'est pas seulement ce qu'il fait, mais ce qu'il enlève. En créant un vide contrôlé, il élimine les effets imprévisibles et contaminants de l'air, vous donnant un contrôle complet sur les propriétés finales du matériau.

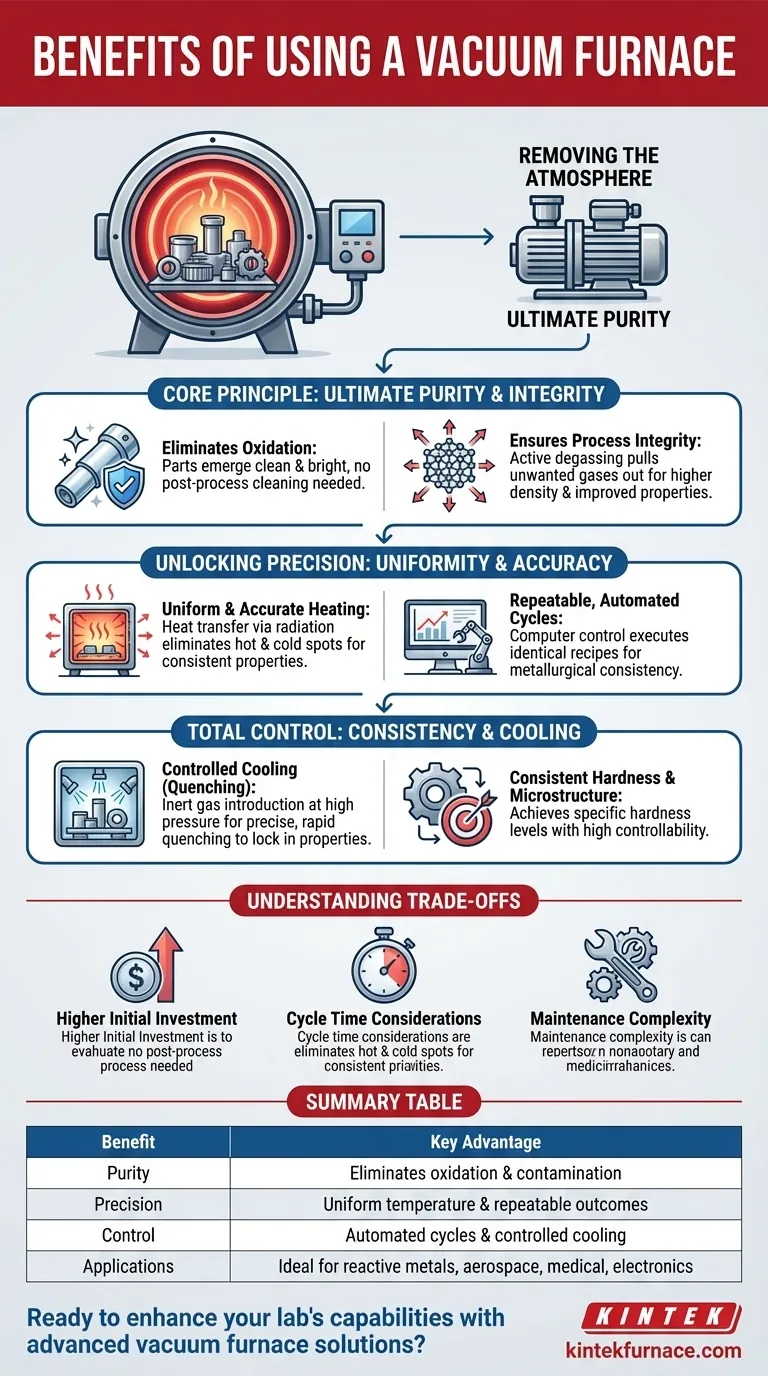

Le principe fondamental : Éliminer l'atmosphère

La fonction principale qui génère tous les autres avantages est la création d'un vide. L'élimination de l'air de la chambre de chauffage modifie fondamentalement l'environnement de traitement thermique.

Atteindre une pureté ultime

En évacuant les gaz réactifs comme l'oxygène, le risque d'oxydation est complètement éliminé. Cela signifie que les pièces sortent du four propres et brillantes, sans nécessiter de nettoyage post-traitement.

Cela empêche la formation de couches superficielles indésirables, garantissant que l'intégrité et la pureté du matériau de base restent inchangées. Ceci est essentiel pour les métaux réactifs comme le titane et pour les applications de haute pureté.

Assurer l'intégrité du processus

Un environnement sous vide peut activement extraire les gaz indésirables du matériau lui-même, un processus connu sous le nom de dégazage. Il en résulte un produit final avec une densité plus élevée et des propriétés mécaniques améliorées.

Sans atmosphère pour interférer, vous avez un contrôle précis sur la composition chimique du matériau du début à la fin, empêchant les réactions indésirables comme la nitruration ou l'hydrogénation.

Déverrouiller la précision du début à la fin

Un four sous vide est un système fermé et hautement contrôlé. Cela permet un niveau de précision et d'automatisation qui se traduit directement par la qualité et la cohérence.

Chauffage uniforme et précis

Sous vide, le transfert de chaleur se fait principalement par rayonnement. Cette méthode favorise une distribution de température exceptionnellement uniforme sur l'ensemble de la charge de travail, éliminant les points chauds et froids courants dans les fours à convection.

Cette uniformité garantit que chaque partie d'un composant, qu'elle soit épaisse ou fine, reçoit exactement le même traitement thermique, ce qui conduit à une dureté et une microstructure constantes.

Cycles reproductibles et automatisés

Les fours sous vide modernes sont contrôlés par ordinateur. Une fois qu'un profil de chauffage et de refroidissement spécifique (une "recette") est perfectionné, il peut être enregistré et exécuté à l'identique maintes et maintes fois.

Cette automatisation élimine les incertitudes de l'opérateur et garantit une répétabilité métallurgique, une exigence non négociable pour les composants critiques dans les industries aérospatiale, médicale et électronique.

Refroidissement contrôlé (trempe)

Le contrôle s'étend à la phase de refroidissement. Après le chauffage, un gaz inerte comme l'azote ou l'argon peut être introduit à haute pression pour tremper le matériau à une vitesse précise et rapide.

Ce refroidissement contrôlé est essentiel pour fixer les propriétés métallurgiques souhaitées et atteindre des niveaux de dureté spécifiques, un processus bien plus contrôlable que la trempe dans l'huile ou l'eau.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle. Comprendre leurs limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Les fours sous vide sont des machines sophistiquées dotées de systèmes de pompage, de joints et de commandes complexes. Cela entraîne un coût initial nettement plus élevé par rapport aux fours à atmosphère standard.

Considérations relatives au temps de cycle

Le processus de création d'un vide profond peut ajouter du temps au début de chaque cycle. Pour les pièces à volume élevé et à faible marge où la vitesse est la seule priorité, cela peut être un inconvénient.

Complexité de la maintenance

Les composants haute performance, en particulier les pompes à vide et les joints de chambre, nécessitent une maintenance spécialisée et diligente pour garantir un fonctionnement sans fuite et des performances optimales.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement des exigences de votre matériau et du résultat souhaité de votre processus.

- Si votre objectif principal est la pureté du matériau et une finition de surface brillante : Un four sous vide est essentiel pour prévenir l'oxydation et la contamination.

- Si votre objectif principal est la répétabilité des processus pour les composants critiques : Le contrôle précis par ordinateur d'un four sous vide offre une cohérence inégalée pour les pièces aérospatiales ou médicales.

- Si votre objectif principal est le traitement de métaux réactifs comme le titane : L'environnement sous vide inerte est non négociable pour protéger l'intégrité du matériau.

- Si votre objectif principal est le traitement à faible coût et à grand volume de pièces non critiques : Un four à atmosphère plus simple et moins cher peut être le choix le plus économique.

En fin de compte, choisir un four sous vide est un investissement dans le contrôle, la qualité et la cohérence.

Tableau récapitulatif :

| Bénéfice | Avantage clé |

|---|---|

| Pureté | Élimine l'oxydation et la contamination pour des pièces propres et brillantes |

| Précision | Assure une distribution de température uniforme et des résultats reproductibles |

| Contrôle | Permet des cycles automatisés et un refroidissement contrôlé pour des propriétés spécifiques |

| Applications | Idéal pour les métaux réactifs, l'aérospatiale, le médical et l'électronique |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours sous vide avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours à haute température comme les fours sous vide et à atmosphère contrôlée et les systèmes CVD/PECVD, avec une personnalisation poussée pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons offrir un traitement thermique précis et fiable pour vos applications critiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus