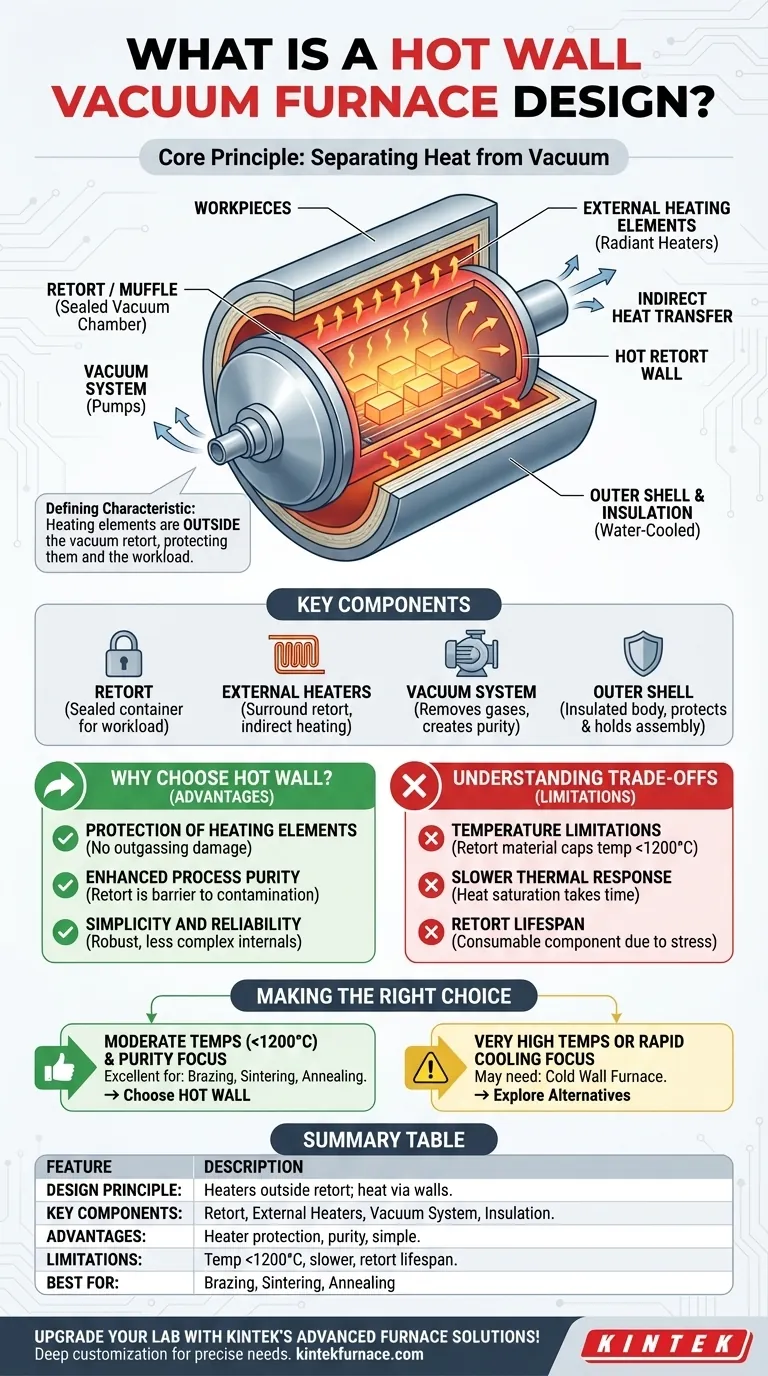

En bref, un four sous vide à paroi chaude est une conception où les pièces sont placées à l'intérieur d'une chambre scellée, appelée cornue, qui est ensuite mise sous vide. Les éléments chauffants sont situés à l'extérieur de cette cornue. La chaleur est transférée à travers les parois de la cornue vers le matériau à l'intérieur, ce qui signifie que la paroi interne de la chambre elle-même devient chaude.

La caractéristique essentielle d'un four à paroi chaude est la séparation physique des éléments chauffants de l'environnement sous vide. Cette conception simple et robuste protège les éléments chauffants de l'atmosphère du processus et les pièces de la contamination potentielle par les éléments chauffants.

Le principe fondamental : séparer la chaleur du vide

Le nom "paroi chaude" est descriptif. Parce que les éléments chauffants sont à l'extérieur de la chambre à vide, les parois de la chambre doivent devenir chaudes pour transférer l'énergie thermique aux pièces à l'intérieur. Cette conception repose sur quelques composants clés qui fonctionnent en synergie.

La cornue (ou moufle)

La cornue est le cœur du système. C'est un conteneur scellé, souvent cylindrique ou en forme de boîte, qui contient la charge de travail et l'environnement sous vide ou l'atmosphère de processus spécialisée. Elle doit être fabriquée dans un matériau capable de résister à des températures élevées sous pression de vide.

Éléments chauffants externes

Les éléments chauffants entourent l'extérieur de la cornue. Ils chauffent la paroi de la cornue par rayonnement et convection. La paroi chaude de la cornue rayonne ensuite cette chaleur vers l'intérieur, vers les pièces en cours de traitement, offrant un chauffage indirect mais uniforme.

Le système de vide

Des pompes sont connectées directement à la cornue pour éliminer l'air et les autres gaz, créant un environnement contrôlé et sans oxygène. Cela empêche l'oxydation et d'autres réactions chimiques indésirables à la surface des pièces pendant le cycle à haute température.

La coque extérieure et l'isolation

L'ensemble (cornue et éléments chauffants) est logé dans un corps de four plus grand et isolé. Cette coque extérieure est généralement en acier et est souvent refroidie à l'eau pour la protéger des températures internes élevées et maintenir son intégrité structurelle.

Pourquoi choisir une conception à paroi chaude ?

L'architecture d'un four à paroi chaude offre plusieurs avantages opérationnels distincts qui le rendent adapté à un large éventail de processus thermiques.

Protection des éléments chauffants

Comme les éléments chauffants fonctionnent à l'air ambiant plutôt que sous vide, il n'y a aucun risque qu'ils soient endommagés par le dégazage des pièces. Cela simplifie la conception des éléments chauffants et peut prolonger considérablement leur durée de vie opérationnelle.

Pureté du processus améliorée

La cornue agit comme une barrière imperméable. Elle empêche toute particule provenant de l'isolation du four ou des éléments chauffants eux-mêmes de contaminer la charge de travail, assurant un environnement de traitement propre.

Simplicité et fiabilité

La conception est mécaniquement simple et robuste. Avec moins de composants complexes à l'intérieur de la chambre à vide, la maintenance est souvent plus simple et le système est très fiable pour des processus industriels cohérents et reproductibles comme le brasage et le recuit.

Comprendre les compromis

Aucune conception n'est universellement supérieure. L'approche à paroi chaude présente des limites inhérentes qu'il est essentiel de comprendre lors du choix d'un four.

Limitations de température

La température de fonctionnement maximale d'un four à paroi chaude est limitée par la résistance du matériau de la cornue elle-même. La cornue doit rester stable et scellée à la fois sous haute chaleur et sous la différence de pression du vide, ce qui limite souvent son utilisation à des températures plus basses que les conceptions alternatives.

Réponse thermique plus lente

Étant donné que la chaleur doit d'abord saturer la paroi de la cornue avant d'atteindre les pièces, les cycles de chauffage et de refroidissement peuvent être plus lents. Cela peut entraîner des temps de processus globaux plus longs par rapport aux conceptions à "paroi froide" où les éléments chauffants sont à l'intérieur de la chambre.

Durée de vie de la cornue

La cornue est soumise à des cycles thermiques extrêmes sous pression. Cette contrainte en fait un composant consommable qui nécessitera éventuellement un remplacement, ce qui représente un coût d'exploitation récurrent.

Faire le bon choix pour votre application

Le choix de la bonne conception de four dépend de l'adéquation de ses capacités à vos exigences de processus et à vos matériaux spécifiques.

- Si votre objectif principal est la pureté et la fiabilité des processus pour le brasage, le frittage ou le recuit à des températures modérées (généralement inférieures à 1200°C) : L'environnement robuste et propre d'un four à paroi chaude est un excellent choix et rentable.

- Si votre objectif principal est d'atteindre des températures très élevées ou un refroidissement rapide (trempe) : Les limitations du matériau de la cornue et du chauffage indirect peuvent nécessiter l'exploration d'une conception de four à paroi froide.

Comprendre cette distinction fondamentale de conception vous permet de sélectionner la technologie de four précise qui correspond à votre matériau, votre processus et vos objectifs opérationnels.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Principe de conception | Éléments chauffants à l'extérieur de la cornue ; la chaleur est transférée à travers les parois |

| Composants clés | Cornue, éléments chauffants externes, système de vide, isolation |

| Avantages | Protège les éléments chauffants, assure la pureté du processus, simple et fiable |

| Limites | Limites de température (<1200°C), réponse thermique plus lente, durée de vie de la cornue |

| Idéal pour | Brasage, frittage, recuit à des températures modérées |

Améliorez le traitement thermique de votre laboratoire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure