Dans les fours à vide de laboratoire, les éléments chauffants sont généralement fabriqués à partir d'alliages métalliques, de disiliciure de molybdène, de carbure de silicium ou de graphite. Ces éléments fonctionnent en résistant au flux de courant électrique, ce qui génère une chaleur intense selon le principe de l'effet Joule. Dans l'environnement sous vide, cette énergie thermique est ensuite transférée presque exclusivement par rayonnement au matériau traité.

Le choix d'un élément chauffant ne consiste pas à trouver le « meilleur », mais à sélectionner le bon matériau pour une application spécifique. Cette décision est un compromis essentiel entre la température maximale requise, l'atmosphère du processus et la compatibilité chimique avec la charge de travail.

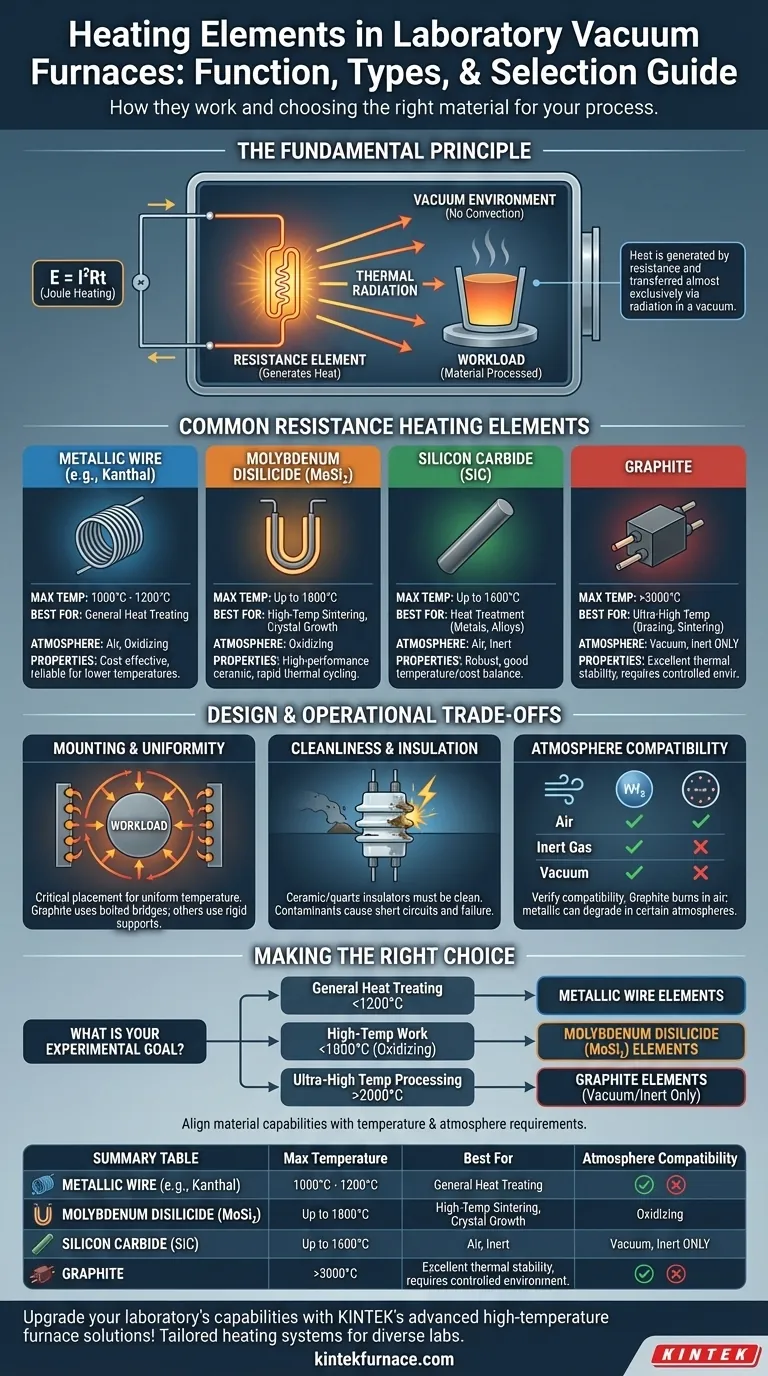

Le principe fondamental : comment les éléments fonctionnent dans le vide

Comprendre le fonctionnement des éléments chauffants dans un four à vide nécessite de saisir deux concepts fondamentaux : comment la chaleur est générée et comment elle est transférée.

De l'électricité à la chaleur

Le principe fondamental de tous les éléments chauffants à résistance est la première loi de Joule. Lorsqu'un courant électrique traverse un matériau présentant une résistance électrique, l'énergie électrique est convertie en énergie thermique.

La quantité de chaleur produite est définie par la formule E = I²Rt. Cela signifie que la chaleur générée est fonction du courant (I), de la résistance (R) du matériau et du temps (t) pendant lequel le courant est appliqué.

Le rôle crucial du rayonnement

Dans une atmosphère standard, la chaleur est transférée par conduction, convection et rayonnement. Cependant, dans le vide quasi parfait d'un four, la convection est pratiquement éliminée car il n'y a pas d'air pour déplacer la chaleur.

Par conséquent, le transfert de chaleur repose presque entièrement sur le rayonnement thermique. L'élément chaud émet des ondes électromagnétiques qui traversent le vide et sont absorbées par les objets plus froids du four, augmentant ainsi leur température.

Analyse des éléments chauffants à résistance courants

Différents matériaux sont utilisés comme éléments chauffants, chacun possédant des plages de température et des propriétés distinctes qui les rendent adaptés à des processus de laboratoire spécifiques.

Éléments en fil métallique

Ceux-ci sont souvent fabriqués à partir d'alliages fer-chrome-aluminium (comme le Kanthal) ou d'alliages nickel-chrome. Ils sont courants dans les applications à plus basse température.

- Température maximale : Généralement entre 1000 °C et 1200 °C.

- Idéal pour : Le traitement thermique général et les processus où des températures ultra-élevées ne sont pas requises.

Éléments en disiliciure de molybdène (MoSi₂)

Ce sont des éléments à base de céramique haute performance connus pour leur capacité à résister à des températures très élevées et à des cycles thermiques rapides.

- Température maximale : Jusqu'à 1800 °C.

- Idéal pour : Le frittage à haute température, la croissance de cristaux et la fusion du verre, en particulier dans les atmosphères oxydantes.

Éléments en carbure de silicium (SiC)

Les éléments en SiC sont robustes et fiables, offrant un bon équilibre entre capacité de température et coût. Ils sont polyvalents pour de nombreuses applications à haute température.

- Température maximale : Jusqu'à 1600 °C.

- Idéal pour : Une large gamme de processus de traitement thermique pour les métaux et alliages dans des atmosphères à la fois d'air et inertes.

Éléments en graphite

Le graphite est le matériau de choix pour les applications à la température la plus élevée dans des environnements contrôlés. Il possède une excellente stabilité thermique mais nécessite une atmosphère spécifique.

- Température maximale : Peut dépasser 3000 °C.

- Idéal pour : Les processus à ultra-haute température tels que le brasage, le frittage et la purification, mais doivent être utilisés sous vide ou dans un gaz inerte pour éviter une oxydation rapide.

Comprendre les compromis de conception et d'exploitation

La performance d'un élément chauffant ne dépend pas seulement du matériau lui-même, mais aussi de la conception et de l'entretien de l'ensemble du système.

Montage des éléments et uniformité de la température

Le placement des éléments chauffants est essentiel pour obtenir une température uniforme dans la zone chaude du four. Ils peuvent être montés radialement autour de la charge ou sur les parois et la porte.

Les éléments en graphite sont souvent connectés à l'aide de ponts en graphite boulonnés, tandis que d'autres types s'appuient sur des structures de support rigides pour maintenir leur position et leur intégrité à haute température.

L'importance de la propreté et de l'isolation

Les éléments chauffants sont montés à l'aide d'isolateurs en céramique ou en quartz. Ces isolateurs doivent être maintenus méticuleusement propres.

Les contaminants tels que la poussière de carbone ou les vapeurs métalliques provenant du processus peuvent se condenser sur les isolateurs, créant un chemin conducteur. Cela peut entraîner un court-circuit, provoquant une défaillance de l'élément et des temps d'arrêt coûteux.

Compatibilité atmosphérique

L'adéquation d'un matériau dépend fortement de l'atmosphère du processus. Les éléments métalliques peuvent fonctionner à l'air, mais le graphite brûlera rapidement et sera détruit dans une atmosphère oxydante.

Inversement, la durée de vie de certains éléments qui excellent à l'air peut être réduite dans certaines atmosphères inertes ou réductrices. Vérifiez toujours la compatibilité de l'élément avec vos gaz de processus spécifiques.

Faire le bon choix pour votre processus

La sélection du bon élément chauffant est une fonction directe de vos objectifs expérimentaux ou de production.

- Si votre objectif principal est le traitement thermique général en dessous de 1200 °C : Les éléments en fil métallique offrent une solution fiable et économique.

- Si votre objectif principal est le travail à haute température jusqu'à 1800 °C dans une atmosphère oxydante : Les éléments en disiliciure de molybdène (MoSi₂) sont la norme de l'industrie en matière de performance et de longévité.

- Si votre objectif principal est le traitement à ultra-haute température au-dessus de 2000 °C : Les éléments en graphite sont inégalés, à condition que vous opériez exclusivement sous vide ou dans une atmosphère inerte.

En alignant les capacités du matériau sur vos exigences spécifiques de température et d'atmosphère, vous assurez un processus de chauffage efficace, fiable et réussi.

Tableau récapitulatif :

| Type d'élément chauffant | Température Max. | Idéal pour les applications | Compatibilité atmosphérique |

|---|---|---|---|

| Fil métallique (ex. Kanthal) | 1000 °C - 1200 °C | Traitement thermique général | Air, oxydante |

| Disiliciure de molybdène (MoSi₂) | Jusqu'à 1800 °C | Frittage à haute température, croissance cristalline | Oxydante |

| Carbure de silicium (SiC) | Jusqu'à 1600 °C | Traitement thermique des métaux et alliages | Air, inerte |

| Graphite | Dépasse 3000 °C | Brasage, frittage à ultra-haute température | Vide, inerte |

Améliorez les capacités de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de chauffage sur mesure, notamment des fours Muflier, Tube, Rotatifs, Sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants et nos fours peuvent optimiser vos processus à haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus