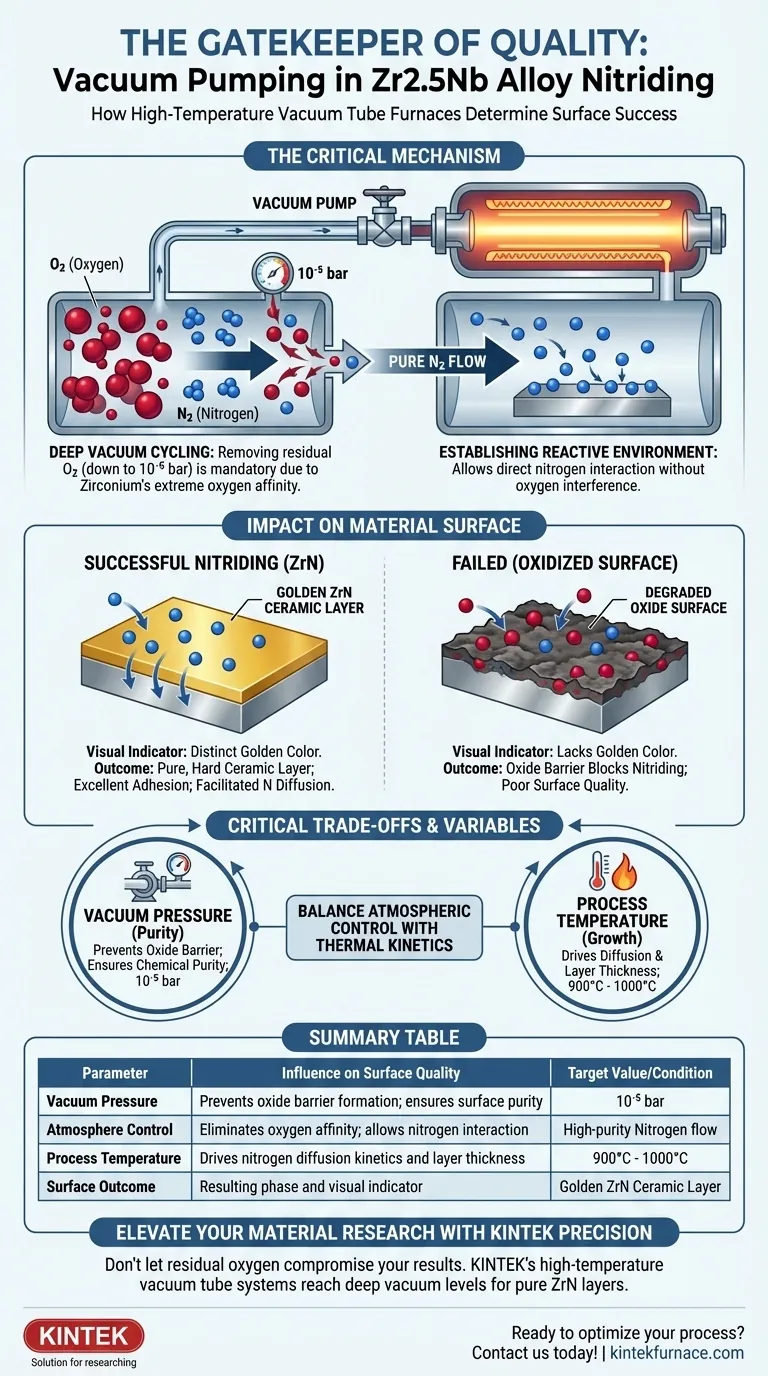

La procédure de pompage sous vide est le gardien critique qui détermine si votre alliage Zr2.5Nb forme une couche céramique haute performance ou une surface d'oxyde dégradée.

En utilisant plusieurs étapes de cyclage sous vide pour atteindre des pressions aussi basses que $10^{-5}$ bar, le four élimine agressivement l'oxygène résiduel. Cette étape est obligatoire car le zirconium a une affinité extrême pour l'oxygène ; sans ce vide poussé, l'alliage s'oxyderait immédiatement, empêchant la formation de la couche de nitrure de zirconium (ZrN) dorée souhaitée.

Point essentiel à retenir Étant donné que le Zirconium réagit avec l'oxygène plus facilement que l'azote, une purge standard est insuffisante pour une nitruration de haute qualité. Un environnement sous vide poussé combiné à un flux de gaz de haute pureté est le mécanisme spécifique qui empêche l'oxydation de surface, permettant la formation d'un revêtement céramique ZrN pur et dur.

Le Mécanisme de Protection de Surface

Surmonter l'Affinité de l'Oxygène du Zirconium

Les alliages de zirconium, tels que le Zr2.5Nb, sont des métaux très réactifs. Ils possèdent une "faim" chimique naturelle pour l'oxygène qui dépasse leur affinité pour l'azote.

Si des traces d'oxygène subsistent dans la chambre du four, l'alliage formera préférentiellement de l'oxyde de zirconium. Cet oxyde agit comme une barrière, bloquant efficacement le processus de nitruration et dégradant la qualité de la surface.

Le Rôle du Cyclage sous Vide Poussé

Pour contrer cela, les fours tubulaires à haute température utilisent un processus rigoureux de cyclage sous vide. Il ne s'agit pas d'une simple évacuation, mais souvent d'une série de cycles conçus pour nettoyer l'atmosphère de la chambre.

La pression cible descend à environ $10^{-5}$ bar. À ce niveau de vide, la quantité d'oxygène résiduel est réduite à une quantité négligeable, créant une "ardoise propre" pour la surface de l'alliage.

Établir l'Environnement Réactif

Une fois le vide poussé atteint, de l'azote de haute pureté est introduit dans la chambre. Étant donné que le cycle de vide a déjà éliminé l'oxygène concurrent, les atomes d'azote peuvent interagir directement avec la surface du zirconium sans interférence.

Impact sur les Caractéristiques du Matériau

Obtention de la Couche Céramique ZrN

Le principal indicateur d'une procédure de vide réussie est la formation de Nitrure de Zirconium (ZrN). Lorsque le vide exclut avec succès l'oxygène, l'azote réagit pour former une couche céramique distincte.

Cette couche se caractérise par une couleur dorée spécifique. Si la procédure de vide est compromise, la surface manquera de cette apparence caractéristique, indiquant une contamination par l'oxyde.

Faciliter la Diffusion de l'Azote

L'environnement sous vide crée les conditions initiales requises pour la diffusion. En gardant la surface métallique et exempte d'oxydes, les atomes d'azote peuvent pénétrer le réseau de l'alliage.

Alors que le vide protège la surface, le chauffage ultérieur (typiquement 900°C à 1000°C) entraîne la cinétique. Le vide garantit que la diffusion se produisant à ces températures élevées implique de l'azote, et non de l'oxygène.

Compromis Critiques et Variables de Processus

Rôles du Vide et de la Température

Il est essentiel de distinguer la pureté de surface des propriétés de la couche. La procédure de vide garantit la pureté chimique de la surface (évitant l'oxydation).

Cependant, les propriétés mécaniques — telles que l'épaisseur et la dureté de la couche — sont déterminées par la température. Le vide permet la réaction, mais l'énergie thermique entraîne la croissance.

Les Limites du Cyclage sous Vide

Bien que le vide poussé ($10^{-5}$ bar) soit efficace, il augmente le temps de cycle et la consommation d'énergie.

De plus, même un vide parfait ne peut corriger des apports de gaz de faible pureté. Si l'azote introduit après le pompage contient de l'humidité ou de l'oxygène, les avantages du cycle de vide sont annulés.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la nitruration du Zr2.5Nb, vous devez équilibrer le contrôle atmosphérique avec la cinétique thermique.

- Si votre objectif principal est la pureté et l'adhérence de surface : Priorisez la phase de cyclage sous vide pour garantir que les pressions atteignent $10^{-5}$ bar, assurant l'élimination des oxydes avant le début du chauffage.

- Si votre objectif principal est l'épaisseur et la dureté de la couche : Concentrez-vous sur les paramètres thermiques, en augmentant les températures vers 1000°C pour maximiser la diffusion de l'azote et favoriser la croissance du plan cristallin (111).

Le vide fournit la toile propre, mais un contrôle thermique précis peint le tableau d'un alliage durable et haute performance.

Tableau Récapitulatif :

| Paramètre | Influence sur la Qualité de Surface | Valeur/Condition Cible |

|---|---|---|

| Pression de Vide | Empêche la formation de barrière d'oxyde ; assure la pureté de surface | $10^{-5}$ bar |

| Contrôle Atmosphérique | Élimine l'affinité pour l'oxygène ; permet l'interaction avec l'azote | Flux d'azote de haute pureté |

| Température du Processus | Entraîne la cinétique de diffusion de l'azote et l'épaisseur de la couche | 900°C - 1000°C |

| Résultat de Surface | Phase résultante et indicateur visuel | Couche Céramique ZrN Dorée |

Élevez Votre Recherche Matérielle avec la Précision KINTEK

Ne laissez pas l'oxygène résiduel compromettre vos résultats de nitruration du Zr2.5Nb. Les systèmes de fours tubulaires sous vide à haute température de KINTEK sont conçus pour atteindre les niveaux de vide poussé nécessaires pour prévenir l'oxydation et assurer la croissance de couches ZrN céramiques pures et dures.

Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables Muffle, Tube, Rotatif, Vide et CVD adaptés à vos exigences de laboratoire spécifiques. Que vous ayez besoin d'une cinétique thermique précise ou d'un contrôle atmosphérique supérieur, notre équipement offre la fiabilité dont votre recherche a besoin.

Prêt à optimiser votre processus de traitement thermique ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment le choix du matériau de revêtement pour un réacteur tubulaire à lit fixe de laboratoire affecte-t-il les expériences d'hydrogénation du CO2 ?

- Quel est le rôle spécifique d'un four tubulaire dans le prétraitement des catalyseurs à base de charbon actif ? Modification de précision

- Comment un four tubulaire avec contrôle programmable de la température influence-t-il le craquage catalytique du gasoil ? Optimisez votre rendement

- Quel rôle les tubes scellés en quartz ou en verre jouent-ils dans la synthèse des sulfures de cuivre ternaires ? Maîtriser les micro-réacteurs

- Quel est le rôle principal d'un four tubulaire dans le traitement du CuGaO2 ? Amélioration de la cristallisation et des performances du film

- Quels sont les avantages opérationnels spécifiques du craquage en four tubulaire ? Libérez l'efficacité et la précision dans le traitement des matériaux

- Quel est le rôle essentiel d'un four tubulaire dans la préparation de la poudre de $\beta$-PbO ? Optimisation du recyclage des batteries plomb-acide

- Quelles sont les caractéristiques clés d'un four tubulaire à atmosphère ? Maîtrisez le contrôle précis de la chaleur et des gaz