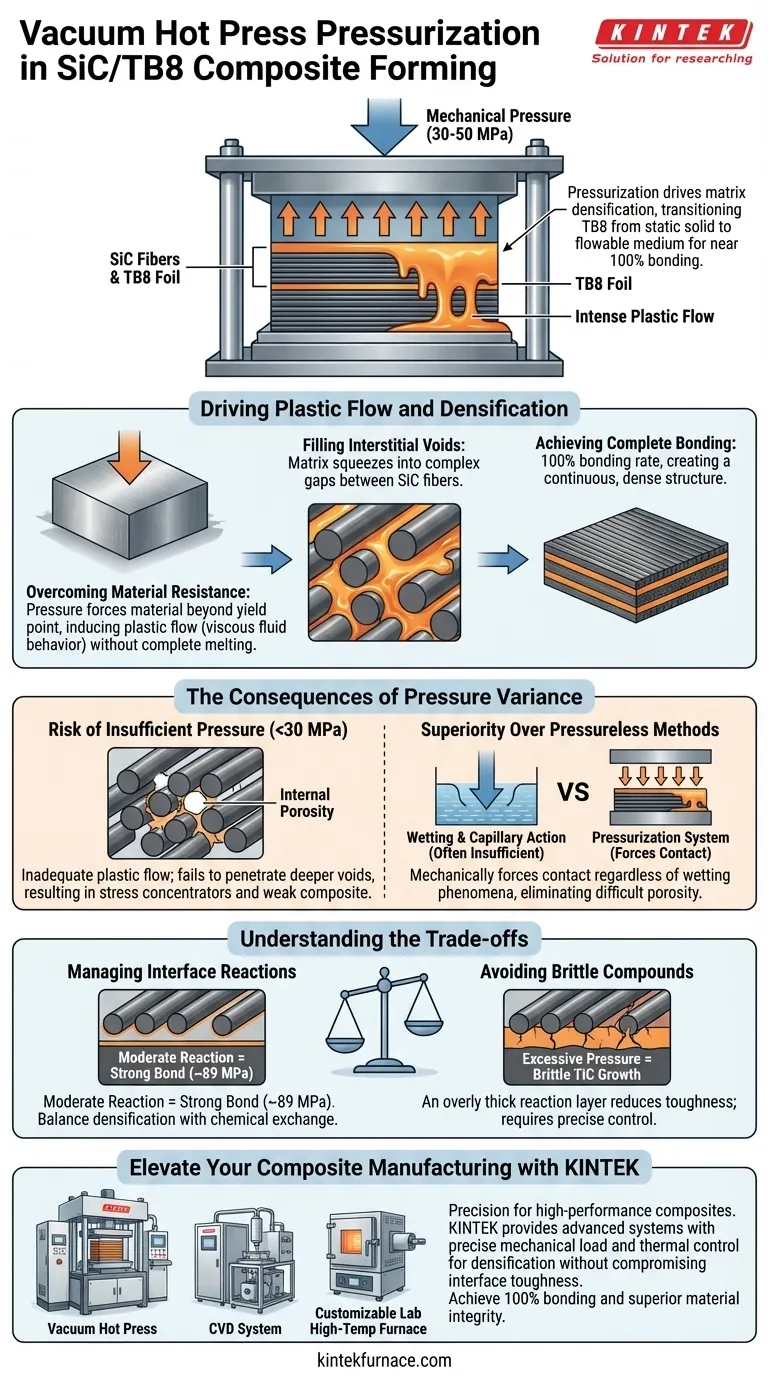

Le système de pressurisation est le principal moteur de la densification de la matrice. Il applique une charge mécanique spécifique, généralement comprise entre 30 et 50 MPa, pour forcer la feuille de TB8 dans un état de flux plastique intense. Cette déformation physique oblige le matériau de la matrice à pénétrer et à remplir les vides microscopiques entre les fibres de SiC, ce qui est impossible à réaliser par simple chauffage passif.

L'application d'une pression mécanique externe est le facteur déterminant qui fait passer la matrice TB8 d'un solide statique à un milieu fluide, garantissant qu'elle encapsule complètement les fibres pour atteindre un taux de liaison de près de 100 %.

Induction du flux plastique et de la densification

Surmonter la résistance du matériau

Dans des conditions normales, la feuille de TB8 conserve son intégrité structurelle. La presse à chaud sous vide applique une pression mécanique qui force le matériau au-delà de son point d'élasticité.

Cela induit un flux plastique intense, faisant que le métal se comporte davantage comme un fluide visqueux. Cette transformation est nécessaire pour manipuler la forme de la matrice sans la faire fondre complètement.

Remplissage des vides interstitiels

L'objectif principal de cette déformation est l'adaptation géométrique. Les fibres de SiC créent un réseau complexe de lacunes et de vides qui doivent être remplis.

Le flux sous pression force la matrice TB8 dans ces espaces interstitiels. Elle "presse" efficacement l'alliage dans chaque crevasse disponible entre les fibres.

Obtention d'une liaison complète

Le succès se mesure par le taux de liaison. Lorsque la pression force la matrice à enrober complètement les fibres, un taux de liaison de 100 % peut être atteint.

Cela crée une structure composite continue et dense. Sans cette force mécanique, la matrice reposerait simplement sur les fibres au lieu de s'intégrer à elles.

Les conséquences des variations de pression

Le risque d'une pression insuffisante

Si la pression appliquée est inférieure à la plage optimale (par exemple, inférieure à 30 MPa), le flux plastique sera insuffisant. La matrice ne parviendra pas à pénétrer dans les vides plus profonds entre les fibres.

Cela entraîne une porosité interne. Ces vides d'air agissent comme des concentrateurs de contraintes, affaiblissant considérablement le composite final.

Supériorité sur les méthodes sans pression

Le frittage sans pression repose sur le mouillage et l'action capillaire, ce qui est souvent insuffisant pour ces matériaux. Les interfaces présentent souvent des phénomènes de non-mouillage qui résistent à la liaison passive.

Le système de pressurisation force mécaniquement le contact, quelles que soient les propriétés de mouillage. Cela élimine la porosité qui est notoirement difficile à éliminer dans les procédés sans pression.

Comprendre les compromis

Gestion des réactions interfaciales

Bien que la pression crée un contact physique nécessaire, elle facilite également les réactions chimiques. Le contact étroit entre la matrice à base de titane et les fibres de SiC initie un échange chimique.

Il faut équilibrer le besoin de densification avec le risque de sur-réaction. Une réaction modérée crée une liaison solide (par exemple, une résistance d'environ 89 MPa).

Éviter les composés fragiles

Une pression ou des temps de maintien excessifs peuvent entraîner des effets indésirables. Si la réaction interfaciale est trop agressive, elle favorise la croissance de composés fragiles comme le carbure de titane (TiC).

Une couche de réaction trop épaisse réduit la ténacité du matériau. Par conséquent, la pressurisation doit être précise : suffisante pour densifier, mais contrôlée pour limiter la formation de phases fragiles.

Faire le bon choix pour votre objectif

Pour optimiser la formation des composites SiC/TB8, vous devez aligner vos paramètres de processus sur vos exigences structurelles spécifiques.

- Si votre objectif principal est l'élimination de la porosité : Assurez-vous que la pression est maintenue entre 30 et 50 MPa pour garantir que la feuille de TB8 subisse un flux plastique suffisant pour remplir tous les vides des fibres.

- Si votre objectif principal est la ténacité interfaciale : Régulez strictement la pression et le temps de maintien (par exemple, 40 MPa pendant 1 heure) pour éviter que la couche de réaction ne devienne trop épaisse et fragile.

Un contrôle précis du système de pressurisation vous permet d'obtenir une matrice entièrement dense tout en conservant la ductilité requise pour les applications de haute performance.

Tableau récapitulatif :

| Paramètre | Influence sur la matrice SiC/TB8 | Effet sur la qualité du composite |

|---|---|---|

| Pression < 30 MPa | Flux plastique insuffisant | Porosité interne et liaison faible |

| Pression 30-50 MPa | Flux plastique intense et remplissage | Taux de liaison proche de 100 % et haute densité |

| Temps de charge optimal | Réaction interfaciale contrôlée | Haute résistance au cisaillement (~89 MPa) |

| Pression excessive | Croissance de composés fragiles | Augmentation de la couche de TiC et réduction de la ténacité |

Élevez votre fabrication de composites avec KINTEK

La précision fait la différence entre un composite haute performance et une défaillance matérielle. Fort de sa R&D experte et de sa fabrication de classe mondiale, KINTEK fournit des systèmes avancés de presse à chaud sous vide, des systèmes CVD et des fours de laboratoire haute température personnalisables conçus pour répondre aux exigences rigoureuses du traitement SiC/TB8.

Notre équipement assure la charge mécanique et le contrôle thermique précis nécessaires pour induire la densification de la matrice sans compromettre la ténacité interfaciale. Que vous ayez besoin d'une solution standard ou d'un four conçu sur mesure pour des besoins de recherche uniques, notre équipe est prête à vous aider à atteindre des taux de liaison de 100 % et une intégrité matérielle supérieure.

Prêt à optimiser le traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour parler à un spécialiste !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quelle est la fonction principale du film de graphite dans le système FAST ? Optimisez votre frittage et la protection de vos outils

- Comment les fours de frittage par pressage à chaud sous vide sont-ils classifiés en fonction de la température ? Exploration des solutions de niveau bas, moyen et haut de gamme

- Comment le pressage isostatique à chaud sous vide améliore-t-il les propriétés des matériaux ? Obtenez des matériaux plus denses et plus résistants avec précision

- Qu'est-ce que le frittage par pressage à chaud et comment le frittage par pressage à chaud sous vide améliore-t-il le processus ? Atteindre une densité et une pureté de matériau supérieures

- Comment un four de frittage sous vide (VHP) facilite-t-il la préparation de Mg3Sb2 hautement dense ? Densification experte

- Quelles sont les classifications des fours de frittage par pressage à chaud basées sur l'environnement d'utilisation ? Explorer les types pour un traitement optimal des matériaux

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %