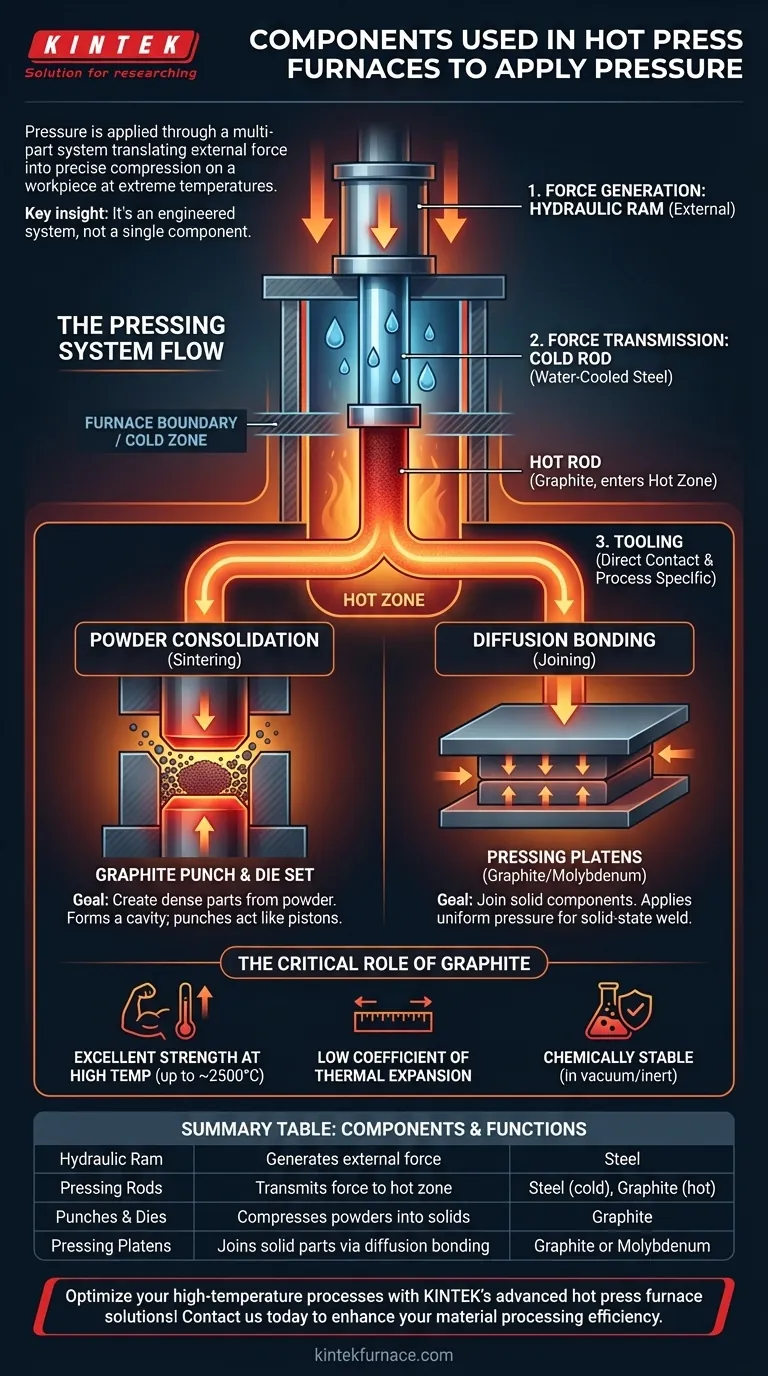

Dans un four de pressage à chaud, la pression est appliquée par un système multi-pièces qui traduit une force externe en une compression précise sur une pièce à des températures extrêmes. Ce système se compose principalement de tiges de pressage (à la fois chaudes et froides), qui relient une presse externe à l'outillage interne, et d'outillages spécialisés comme des poinçons, des matrices ou des plaques de pressage en graphite qui entrent en contact direct avec le matériau en cours de traitement.

L'idée clé est que l'application de la pression dans une presse à chaud n'implique pas un seul composant, mais un système soigneusement conçu. Le choix des composants, en particulier l'outillage, est entièrement dicté par l'objectif spécifique du traitement du matériau, tel que la consolidation de poudres ou le collage de pièces solides.

Les composants fondamentaux du système de pressage

Un four de pressage à chaud fait partie d'une structure de presse plus grande, généralement actionnée par des systèmes hydrauliques. Les composants à l'intérieur du four sont conçus pour transférer cette force tout en résistant à une chaleur immense et à un vide ou des atmosphères inertes.

La génération de force : vérins hydrauliques

La force initiale ne provient pas de l'intérieur du four. Elle est générée à l'extérieur par un vérin hydraulique qui fait partie de la structure de presse plus large. Ce vérin fournit la force puissante et contrôlée, mesurée en tonnes.

La transmission de la force : tiges de pressage

Les tiges de pressage servent de pont entre le vérin externe et l'outillage interne. Elles doivent transférer la force avec précision le long d'un seul axe.

Il s'agit généralement d'un système en deux parties : une tige « froide » située à l'extérieur de la zone chaude (généralement en acier refroidi à l'eau) pousse une tige « chaude » fabriquée dans un matériau à haute température comme le graphite, capable d'entrer dans la zone chaude du four.

L'outillage pour la consolidation des poudres : poinçons et matrices

Lorsque l'objectif est de transformer des poudres en une pièce solide (un processus appelé frittage), un jeu de poinçon et de matrice en graphite est utilisé.

La matrice forme une cavité ou un moule pour contenir la poudre. Un ou plusieurs poinçons agissent comme des pistons, comprimant la poudre dans la matrice à haute température et pression jusqu'à ce qu'elle se densifie en un composant solide.

L'outillage pour le brasage par diffusion : plaques de pressage

Pour le brasage par diffusion, où deux pièces solides ou plus sont jointes, on utilise des plaques de pressage.

Ce sont des plaques plates et rigides, souvent en graphite ou en molybdène. Les pièces à assembler sont placées entre les plaques, qui appliquent une pression uniforme sur leurs surfaces, forçant les atomes à l'interface à diffuser et à former une soudure à l'état solide.

Comprendre les compromis

La conception du système de pressage implique des compromis critiques entre la gestion thermique, la compatibilité des matériaux et la stabilité mécanique. La distinction la plus importante est la manière dont la force est transmise à la zone chaude.

La conception standard avec tige « froide »

La plupart des presses à chaud utilisent une tige métallique externe refroidie à l'eau qui pousse sur une tige interne en graphite ou un empilement de poussée.

Cette conception isole efficacement le cadre principal de la presse hydraulique et ses composants sensibles des températures extrêmes de la zone chaude du four, assurant longévité et sécurité. Le principal défi est de maintenir un alignement parfait entre les tiges.

Le rôle crucial du graphite

Le graphite est le matériau dominant pour les composants internes à chaud des presses à chaud comme les tiges chaudes, les poinçons et les matrices pour plusieurs raisons essentielles.

Il présente une excellente résistance à haute température (sa résistance augmente jusqu'à environ 2500 °C), possède un faible coefficient de dilatation thermique et est chimiquement stable sous vide ou dans des environnements inertes. Il est également facilement usinable en formes d'outils complexes.

Faire le bon choix pour votre objectif

La sélection des composants de pression corrects est fondamentale pour atteindre les propriétés matérielles souhaitées. Votre processus dicte votre outillage.

- Si votre objectif principal est de créer des pièces denses à partir de poudre : Vos composants critiques seront un jeu de poinçon et de matrice en graphite usiné avec précision.

- Si votre objectif principal est de joindre des composants solides : Vous devez utiliser un jeu de plaques de pressage plates et uniformes pour assurer une répartition homogène de la pression.

- Si votre objectif principal est la fiabilité et la sécurité du processus : Le système standard en deux parties composé d'une tige « froide » externe et d'un assemblage de tige chaude en graphite interne est la conception la plus éprouvée et la plus robuste.

Comprendre ce système vous permet de contrôler avec précision les variables critiques que sont la température et la pression.

Tableau récapitulatif :

| Composant | Fonction | Matériau courant |

|---|---|---|

| Vérin hydraulique | Génère la force externe | Acier |

| Tiges de pressage | Transmet la force à la zone chaude | Acier (froid), Graphite (chaud) |

| Poinçons et matrices | Comprime les poudres en solides | Graphite |

| Plaques de pressage | Joint des pièces solides par brasage par diffusion | Graphite ou Molybdène |

Optimisez vos processus à haute température avec les solutions de fours de pressage à chaud avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes fiables adaptés à leurs besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de votre traitement des matériaux et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux