Atteindre une uniformité de température parfaite est l'objectif de conception central de tout four de recuit haute performance. La méthode la plus courante consiste à utiliser de puissants ventilateurs de circulation internes pour forcer l'air chaud à travers la chambre, éliminant ainsi les points chauds et froids. Cependant, ce n'est qu'un des nombreux principes d'ingénierie utilisés, la méthode spécifique dépendant de la conception du four et de l'application prévue.

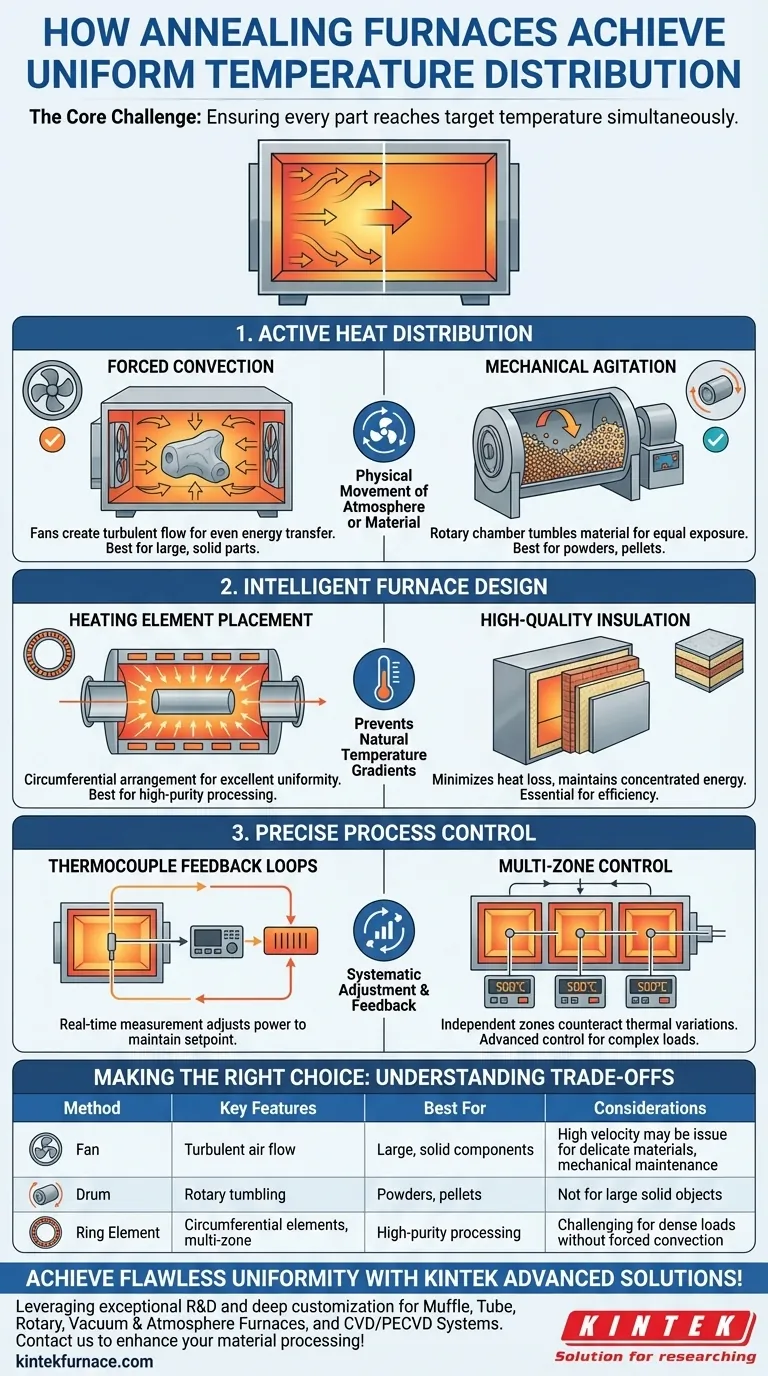

Le défi principal du recuit n'est pas seulement d'atteindre une température cible, mais de s'assurer que chaque partie du matériau atteint cette température simultanément. Ceci est réalisé grâce à une combinaison de trois stratégies clés : la distribution active de la chaleur, la conception intelligente du four et un contrôle précis du processus.

Les principes fondamentaux de l'uniformité thermique

La véritable uniformité est le résultat d'un système fonctionnant de concert. Comprendre les principes derrière le matériel vous permet de mieux diagnostiquer les problèmes et de sélectionner l'équipement approprié pour un processus donné.

Principe 1 : Distribution active de la chaleur

Ceci implique le déplacement physique de l'atmosphère chauffée ou du matériau lui-même.

- Convection forcée : Dans de nombreux fours de recuit standard de type caisson ou cloche, un ou plusieurs ventilateurs à grand volume sont utilisés. Ces ventilateurs créent un flux continu et turbulent de l'atmosphère chauffée, garantissant un transfert d'énergie uniforme vers toutes les surfaces de la charge.

- Agitation mécanique : Pour des matériaux comme les poudres ou les granulés, un four rotatif est utilisé. La chambre entière tourne, provoquant le culbutage et le mélange continus du matériau. Cela garantit que chaque particule est exposée de manière égale à la source de chaleur.

Principe 2 : Conception intelligente du four

La construction physique du four joue un rôle essentiel dans la prévention des gradients de température naturels.

- Placement des éléments chauffants : Dans les fours tubulaires, les éléments chauffants sont souvent disposés circonférentiellement autour du tube de traitement. Cette conception rayonne la chaleur vers l'intérieur depuis toutes les directions, offrant une excellente uniformité pour la charge de travail à l'intérieur.

- Isolation de haute qualité : Les matériaux isolants modernes minimisent les pertes de chaleur vers l'environnement extérieur. Cela maintient l'énergie thermique concentrée à l'intérieur de la chambre, réduisant la puissance nécessaire pour maintenir la température et minimisant les points froids près des parois du four.

Principe 3 : Contrôle précis du processus

Un four n'est aussi uniforme que son système de contrôle le permet.

- Boucles de rétroaction de thermocouple : Les fours utilisent plusieurs thermocouples placés à des endroits stratégiques pour mesurer la température en temps réel. Ces données sont renvoyées à un contrôleur, qui ajuste constamment la puissance de sortie des éléments chauffants pour maintenir le point de consigne de température précis dans toute la chambre.

- Contrôle multizone : Les fours plus avancés divisent les éléments chauffants en plusieurs "zones" indépendantes. Chaque zone a son propre thermocouple et sa propre boucle de contrôle, permettant au système de diriger plus ou moins de chaleur vers des zones spécifiques selon les besoins pour contrecarrer les variations thermiques.

Comprendre les compromis

Aucune méthode n'est parfaite pour chaque application. Le choix de la conception du four implique d'équilibrer les performances, les coûts et la compatibilité des matériaux.

Ventilateurs à convection

Les ventilateurs sont excellents pour créer une uniformité dans de grandes chambres ouvertes avec des pièces volumineuses ou de forme irrégulière. Cependant, l'air à grande vitesse peut être un problème pour les poudres fines ou les matériaux délicats, pouvant potentiellement provoquer une contamination. Les ventilateurs sont également des composants mécaniques qui nécessitent un entretien et peuvent être une source de panne.

Agitation rotative

La rotation est la méthode la plus efficace pour assurer un chauffage uniforme des matériaux granulaires. Elle est de loin supérieure à l'air forcé pour ces applications. Sa principale limitation est qu'elle ne peut être utilisée que pour des matériaux qui peuvent être culbutés, ce qui la rend inappropriée pour les grands objets solides ou les composants assemblés.

Éléments chauffants statiques

Un four tubulaire ou à moufle bien conçu avec des éléments stratégiquement placés offre une grande fiabilité et pureté, car il n'y a pas de pièces mobiles comme les ventilateurs à l'intérieur de la chambre de chauffage. Cependant, dans les grandes chambres sans convection forcée, obtenir une uniformité pour une charge densément emballée ou de grand volume peut être plus difficile.

Faire le bon choix pour votre objectif

La méthode optimale pour obtenir une uniformité de température est directement liée au matériau que vous traitez et au résultat souhaité.

- Si votre objectif principal est de traiter de grands composants solides : Un four à convection avec de puissants ventilateurs de circulation est votre solution la plus fiable pour diriger la chaleur uniformément vers le cœur du matériau.

- Si votre objectif principal est de traiter des poudres, des granulés ou des matériaux granulaires : Un four rotatif est supérieur, car son agitation mécanique offre un niveau d'uniformité que l'air forcé ne peut égaler.

- Si votre objectif principal est un traitement de haute pureté dans une atmosphère contrôlée : Un four tubulaire avec des éléments chauffants multizones stratégiquement placés et une rétroaction précise des thermocouples offre le meilleur contrôle sans introduire de contaminants potentiels.

En fin de compte, la compréhension de ces mécanismes vous permet de sélectionner et d'utiliser votre four pour obtenir des propriétés matérielles parfaitement cohérentes et reproductibles.

Tableau récapitulatif :

| Méthode | Caractéristiques clés | Idéal pour |

|---|---|---|

| Convection forcée | Ventilateurs à grand volume pour un flux d'air turbulent | Grands composants solides |

| Agitation mécanique | Chambre rotative pour le culbutage des matériaux | Poudres, granulés, matériaux granulaires |

| Éléments chauffants statiques | Éléments circonférentiels, contrôle multizone | Traitement de haute pureté en atmosphères contrôlées |

Obtenez une uniformité de température impeccable dans votre laboratoire avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours haute température sur mesure tels que des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la cohérence de votre traitement des matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.