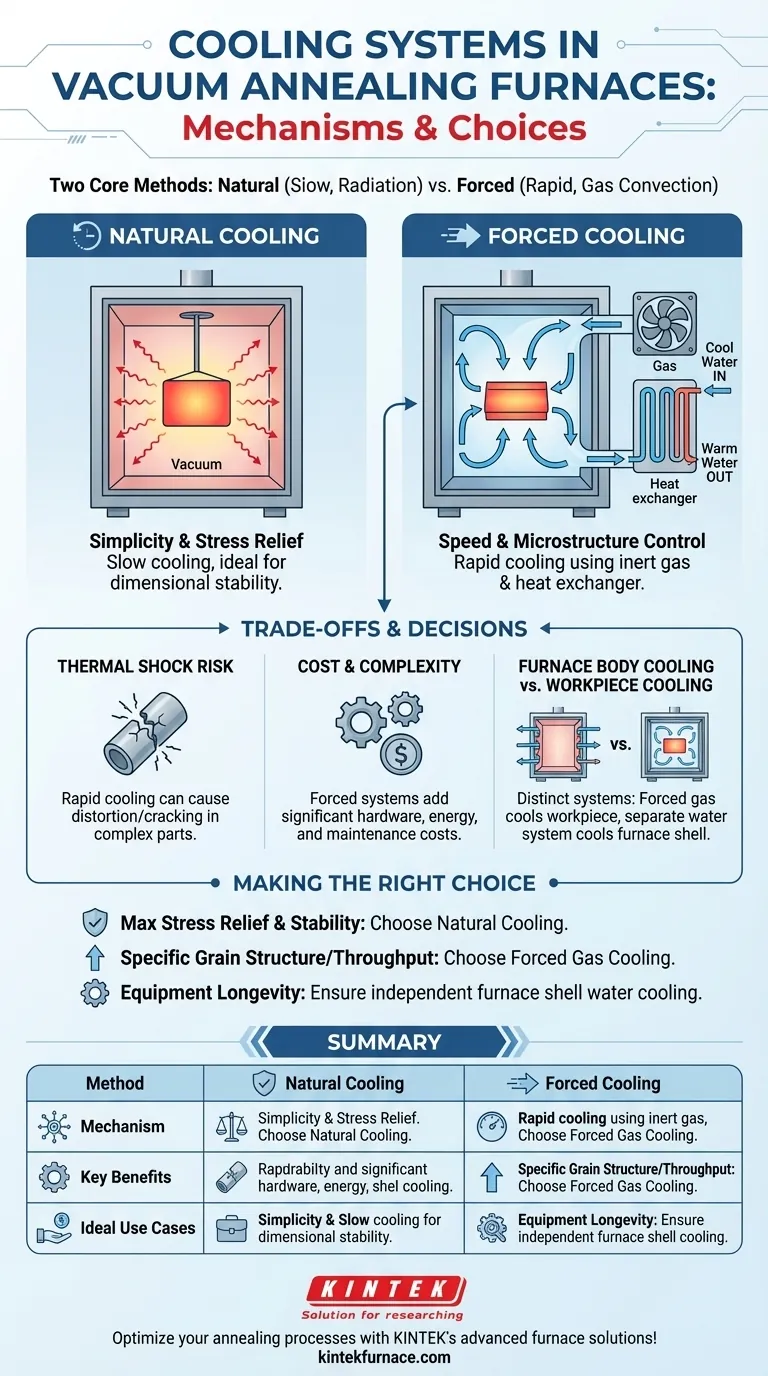

À la base, un four de recuit sous vide refroidit une pièce en utilisant l'une des deux méthodes suivantes : lentement, en la laissant simplement dissiper la chaleur par rayonnement dans le vide (refroidissement naturel), ou rapidement, en introduisant un gaz inerte et en le faisant circuler à grande vitesse à travers un échangeur de chaleur (refroidissement forcé). Le système de refroidissement forcé utilise un puissant ventilateur pour déplacer le gaz sur la pièce chaude, puis à travers un échangeur de chaleur refroidi à l'eau pour éliminer l'énergie thermique.

Le choix entre le refroidissement lent et naturel et le refroidissement rapide et forcé n'est pas seulement une question de temps de traitement. C'est une décision fondamentale qui dicte directement les propriétés métallurgiques finales du matériau, telles que sa contrainte interne, sa structure granulaire et sa dureté.

Les deux philosophies de refroidissement primaires

Dans le recuit sous vide, le refroidissement est aussi critique que le chauffage. La méthode choisie détermine l'état final de la pièce après la fin du cycle thermique.

Refroidissement naturel : simplicité et soulagement des contraintes

Le refroidissement naturel est la méthode la plus simple. Une fois les étapes de chauffage et de maintien terminées, les éléments chauffants sont simplement éteints.

La pièce se refroidit alors lentement à l'intérieur de la chambre du four. Le vide agit comme un excellent isolant, ce qui signifie que la chaleur ne peut s'échapper que par rayonnement, un processus beaucoup plus lent que la convection. Ce refroidissement lent et doux est idéal pour maximiser le soulagement des contraintes et assurer une grande stabilité dimensionnelle.

Refroidissement forcé : vitesse et contrôle de la microstructure

Le refroidissement forcé est un processus actif conçu pour une réduction rapide de la température. Il implique le remplissage de la chambre du four évacuée avec un gaz inerte de haute pureté, tel que l'azote ou l'argon.

Ce gaz fournit un milieu pour le transfert de chaleur par convection, qui est beaucoup plus efficace que le rayonnement seul. Cette méthode est utilisée lorsque des propriétés matérielles spécifiques doivent être "fixées" par une trempe plus rapide ou lorsque le débit de production est une préoccupation majeure.

Anatomie d'un système de refroidissement par gaz forcé

Un système de refroidissement forcé est un circuit fermé conçu pour transférer la chaleur de la pièce vers un milieu externe aussi efficacement que possible.

Le milieu gazeux inerte

Le vide est un isolant, donc pour refroidir rapidement une pièce, il faut introduire un gaz pour transférer la chaleur. Des gaz inertes comme l'azote ou l'argon sont utilisés car ils ne réagiront pas avec la surface chaude de la pièce et ne la contamineront pas.

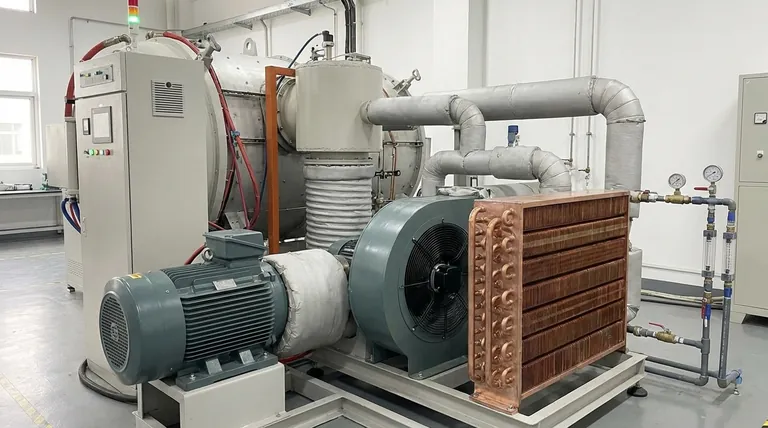

Le ventilateur et le moteur haute puissance

Le cœur du système est un moteur haute puissance entraînant un ventilateur ou une roue à aubes haute pression. C'est le moteur qui fait circuler vigoureusement le gaz inerte dans la chambre du four à grande vitesse.

L'échangeur de chaleur

L'échangeur de chaleur est l'endroit où la chaleur est réellement retirée du système. Lorsque le gaz chaud est éloigné de la pièce, il est forcé à travers un dispositif de type radiateur, généralement constitué de tubes et d'ailettes en cuivre.

De l'eau froide circule à travers ces tubes, absorbant l'énergie thermique du gaz. Le gaz maintenant refroidi est alors prêt à être recirculé vers la pièce.

Le chemin de circulation du gaz

Les composants fonctionnent en boucle continue et à grande vitesse. Le ventilateur pousse le gaz froid de l'échangeur de chaleur à travers des aubes directrices qui le dirigent uniformément sur la pièce. Le gaz absorbe la chaleur, s'éloigne de la pièce, et est ramené dans le ventilateur pour être repoussé à travers l'échangeur de chaleur.

Comprendre les compromis

Le choix d'une méthode de refroidissement implique d'équilibrer les objectifs métallurgiques avec la complexité et le coût du processus. Il n'y a pas de "meilleure" méthode unique ; le bon choix dépend entièrement du résultat souhaité pour le matériau.

Refroidissement du corps du four versus refroidissement de la pièce

Il est essentiel de distinguer deux fonctions distinctes de refroidissement par eau. Le système de refroidissement par gaz forcé utilise de l'eau dans son échangeur de chaleur pour refroidir la pièce.

Séparément, un système de refroidissement par eau du four fait circuler l'eau à travers la carcasse, les portes et les joints du four. Ce système fonctionne en continu pour protéger l'équipement de la surchauffe et pour aider à maintenir le vide poussé requis pour le processus.

Le risque de choc thermique

L'inconvénient principal du refroidissement forcé rapide est le potentiel d'introduction de contraintes thermiques ou de chocs dans la pièce. Si la pièce a une géométrie complexe avec des sections épaisses et minces, un refroidissement rapide peut la déformer ou même la fissurer.

Coût et complexité

Le refroidissement naturel ne nécessite aucun matériel supplémentaire. Un système de refroidissement forcé ajoute une complexité et un coût significatifs, y compris un moteur puissant, un grand ventilateur, un échangeur de chaleur à gaz et les systèmes de plomberie et de contrôle associés. Cela augmente également la consommation d'énergie et les exigences de maintenance.

Faire le bon choix pour votre objectif

Votre décision concernant une stratégie de refroidissement doit être guidée par les exigences d'utilisation finale du composant recuit.

- Si votre objectif principal est un soulagement maximal des contraintes et une stabilité dimensionnelle : Utilisez le refroidissement naturel (sous vide), car sa vitesse lente minimise l'introduction de nouveaux gradients thermiques et de contraintes internes.

- Si votre objectif principal est d'obtenir une structure granulaire spécifique ou d'augmenter le débit : Utilisez le refroidissement par gaz forcé pour abaisser rapidement la température et contrôler la phase métallurgique finale du matériau.

- Si votre objectif principal est la longévité de l'équipement et la cohérence du processus : Assurez-vous que le système de refroidissement par eau indépendant du four pour la carcasse et les joints est correctement entretenu, car cela protège l'ensemble de l'investissement quelle que soit la méthode de refroidissement de la pièce.

En fin de compte, maîtriser la phase de refroidissement est essentiel pour exploiter tout le potentiel du processus de recuit sous vide.

Tableau récapitulatif :

| Méthode de refroidissement | Mécanisme | Avantages clés | Cas d'utilisation idéaux |

|---|---|---|---|

| Refroidissement naturel | La chaleur rayonne dans le vide | Soulagement des contraintes, stabilité dimensionnelle | Maximisation de la stabilité des matériaux |

| Refroidissement forcé | Gaz inerte circulé avec ventilateur et échangeur de chaleur | Refroidissement rapide, contrôle de la microstructure | Débit élevé, propriétés métallurgiques spécifiques |

Optimisez vos processus de recuit avec les solutions de fours avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques pour une efficacité et des résultats améliorés. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation