À la base, un four à vide atteint une efficacité supérieure en modifiant fondamentalement la façon dont la chaleur est transférée et en créant un environnement ultra-pur. Contrairement aux fours conventionnels qui gaspillent de l'énergie à chauffer l'air et à combattre la contamination atmosphérique, un four à vide élimine l'air, permettant un chauffage radiant très ciblé, une isolation supérieure et des processus qui produisent des pièces plus propres et de meilleure qualité sans opérations de nettoyage secondaires.

La véritable efficacité d'un four à vide ne réside pas seulement dans les économies d'énergie ; elle réside dans le contrôle du processus. En éliminant l'atmosphère, vous éliminez les variables incontrôlées comme la convection et l'oxydation, ce qui conduit à des résultats plus précis, reproductibles et matériellement supérieurs avec moins de déchets.

Comment un vide change les règles du transfert de chaleur

Les fours conventionnels fonctionnent dans l'air, un milieu qui transfère la chaleur de manière imprévisible par convection. Un four à vide élimine ce milieu, créant un environnement où l'efficacité est conçue, non fortuite.

Élimination des pertes de chaleur par convection

Dans un four traditionnel, une quantité significative d'énergie est gaspillée à chauffer l'air à l'intérieur de la chambre. Cet air chauffé transfère ensuite de l'énergie à la pièce via la convection, mais il transfère également cette chaleur aux parois du four, entraînant une perte d'énergie constante.

En évacuant la chambre, un four à vide élimine presque complètement le transfert de chaleur par convection. Il n'y a pratiquement pas de molécules d'air à chauffer, ce qui signifie que presque toute l'énergie est dirigée là où elle compte : la pièce elle-même.

Concentration sur la chaleur radiante directe

La convection étant éliminée, le transfert de chaleur se produit principalement par rayonnement thermique. Il s'agit d'un transfert d'énergie direct, en ligne de mire, des éléments chauffants vers la pièce.

Cela permet un chauffage exceptionnellement uniforme, car la pièce est uniformément baignée d'énergie radiante. Cette précision prévient les points chauds et assure des propriétés métallurgiques constantes dans tout le matériau, ce qui est une mesure clé de l'efficacité du processus.

Maximiser la performance de l'isolation

L'efficacité de l'isolation est considérablement augmentée sous vide. Des matériaux comme la fibre de mullite polycristalline de haute qualité sont utilisés car ce sont de mauvais conducteurs de chaleur.

Sous vide, où il n'y a pas d'air pour déplacer la chaleur à travers l'isolation, leurs performances sont maximisées. Combiné à des caractéristiques telles que les parois de four à double couche, cela garantit que la chaleur générée reste à l'intérieur de la chambre, permettant des cycles de chauffage plus rapides tout en consommant moins d'énergie globale.

L'efficacité de la pureté et de la précision

Au-delà de la dynamique thermique, l'efficacité d'un four à vide provient de la qualité de sa production. L'environnement contrôlé prévient les problèmes qui coûtent du temps et de l'argent dans les processus conventionnels.

Prévention de l'oxydation et de la contamination

Le bénéfice le plus évident d'un vide est l'absence d'oxygène et d'autres contaminants atmosphériques. Cela prévient l'oxydation de surface (calamine) sur les pièces métalliques pendant le traitement thermique.

C'est un gain d'efficacité considérable. Il élimine le besoin d'opérations secondaires coûteuses et chronophages comme le décapage acide, le sablage ou l'usinage pour éliminer la couche calaminée, ce qui économise de la main-d'œuvre, du temps et des matières premières.

Assurer des résultats répétables et de haute qualité

Les fours à vide modernes utilisent des processus contrôlés par ordinateur avancés. L'absence de variables atmosphériques permet un contrôle extrêmement précis et reproductible de chaque étape du cycle, des rampes de chauffage aux paliers de température et au refroidissement.

Ce niveau de contrôle garantit que chaque pièce atteint les propriétés métallurgiques souhaitées, réduisant drastiquement les taux de rebut et le besoin de retravailler. Cette répétabilité est une forme essentielle d'efficacité de production pour les composants de grande valeur.

Comprendre les compromis : Débit vs. Qualité

Bien que très efficace en termes de consommation d'énergie et de qualité finale, un four à vide n'est pas toujours l'option la plus rapide pour chaque application.

La nuance de la vitesse de chauffage

La chambre d'un four à vide peut chauffer rapidement grâce à son excellente isolation. Cependant, le chauffage d'une pièce grande ou dense peut parfois être plus lent que dans un four conventionnel.

C'est parce qu'il repose uniquement sur le rayonnement. Un four conventionnel (ou à atmosphère) utilise la convection, où l'air chaud en mouvement peut aider à transférer la chaleur dans des géométries complexes ou de grandes pièces plus rapidement, même s'il est moins économe en énergie globalement.

Temps de cycle global

Le processus de vide lui-même ajoute du temps. L'établissement d'un vide poussé avant le début du cycle de chauffage, puis souvent le remplissage de la chambre avec un gaz inerte pour un refroidissement contrôlé, ajoute des minutes au cycle de production total.

Pour cette raison, pour la production en grand volume de pièces simples et peu coûteuses, un four à atmosphère à bande transporteuse continue peut offrir un débit (pièces par heure) plus élevé, même s'il est moins efficace par pièce.

Faire le bon choix pour votre objectif

Le terme "efficacité" doit être défini par votre objectif principal. Les avantages d'un four à vide sont clairs, mais ils sont les plus impactants lorsqu'ils sont alignés avec des objectifs de production spécifiques.

- Si votre objectif principal est la pureté et la qualité du matériau : Un four à vide est inégalé, car il élimine l'oxydation et assure des résultats métallurgiques précis et reproductibles pour les composants critiques.

- Si votre objectif principal est l'efficacité énergétique à long terme : L'isolation supérieure d'un four à vide et l'élimination des pertes de chaleur par convection entraîneront des coûts d'exploitation par cycle considérablement plus faibles.

- Si votre objectif principal est un débit élevé de pièces simples : Un four conventionnel ou à atmosphère peut être plus "efficace" en termes de vitesse pure et de nombre d'unités traitées par heure.

En fin de compte, choisir le bon four exige de définir l'efficacité non seulement comme la vitesse, mais comme le chemin le plus efficace pour atteindre la qualité de matériau souhaitée et le coût final.

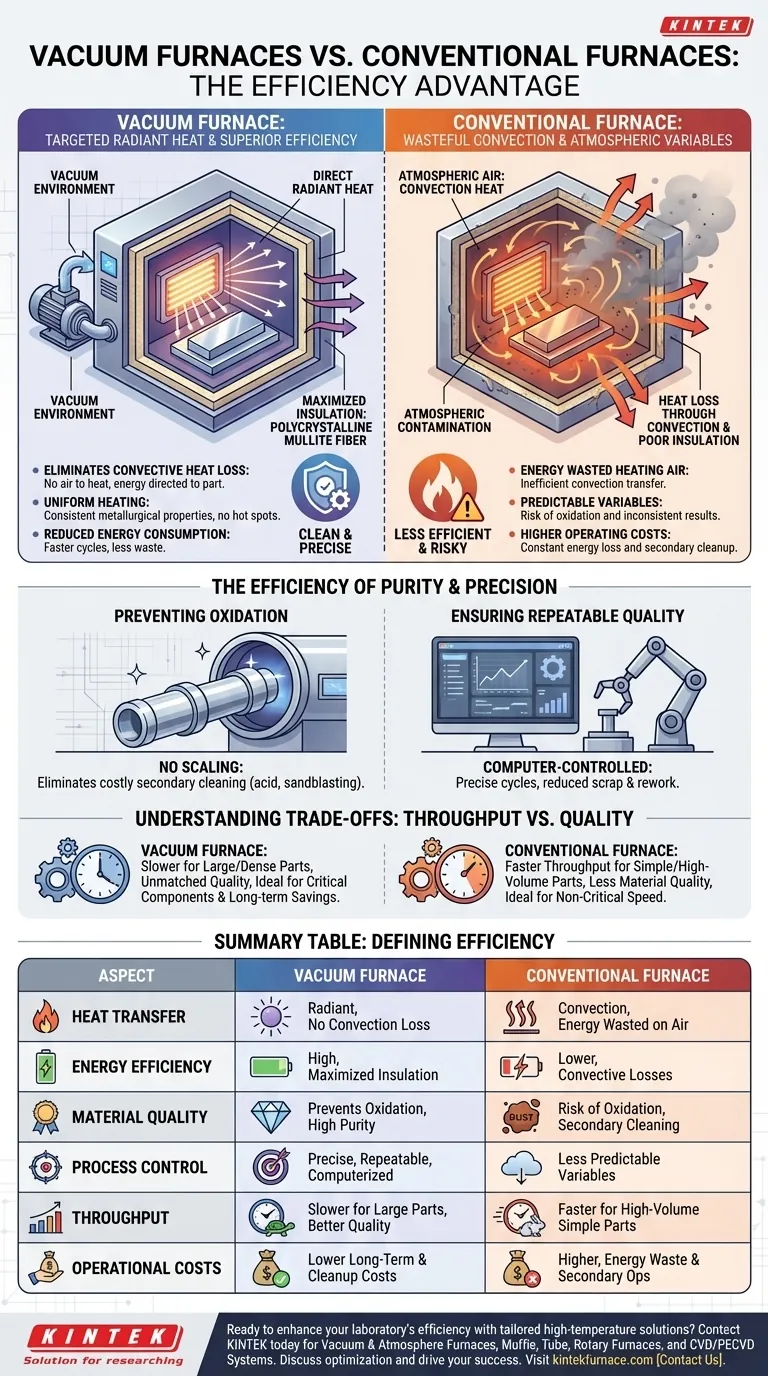

Tableau récapitulatif :

| Aspect | Four à vide | Four conventionnel |

|---|---|---|

| Transfert de chaleur | Chauffage radiant, pas de perte par convection | Chauffage par convection, énergie gaspillée sur l'air |

| Efficacité énergétique | Élevée grâce à l'isolation et sans chauffage de l'air | Plus faible en raison des pertes par convection |

| Qualité du matériau | Prévient l'oxydation, pas de calamine, haute pureté | Risque d'oxydation, nécessite un nettoyage secondaire |

| Contrôle du processus | Précis, reproductible avec contrôle informatique | Moins prévisible en raison des variables atmosphériques |

| Débit | Plus lent pour les grandes pièces, meilleur pour la qualité | Plus rapide pour les pièces simples à grand volume |

| Coûts d'exploitation | Coûts énergétiques et de nettoyage inférieurs à long terme | Plus élevés en raison du gaspillage d'énergie et des opérations secondaires |

Prêt à améliorer l'efficacité de votre laboratoire avec des solutions haute température sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des fours avancés tels que les fours à vide et à atmosphère, les fours à moufle, tubulaires, rotatifs, et les systèmes CVD/PECVD. Nos capacités de personnalisation poussées garantissent que nous répondons à vos besoins expérimentaux uniques, offrant un traitement thermique supérieur, des économies d'énergie et des résultats sans contaminants. Ne vous contentez pas de moins—contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos processus et stimuler votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase