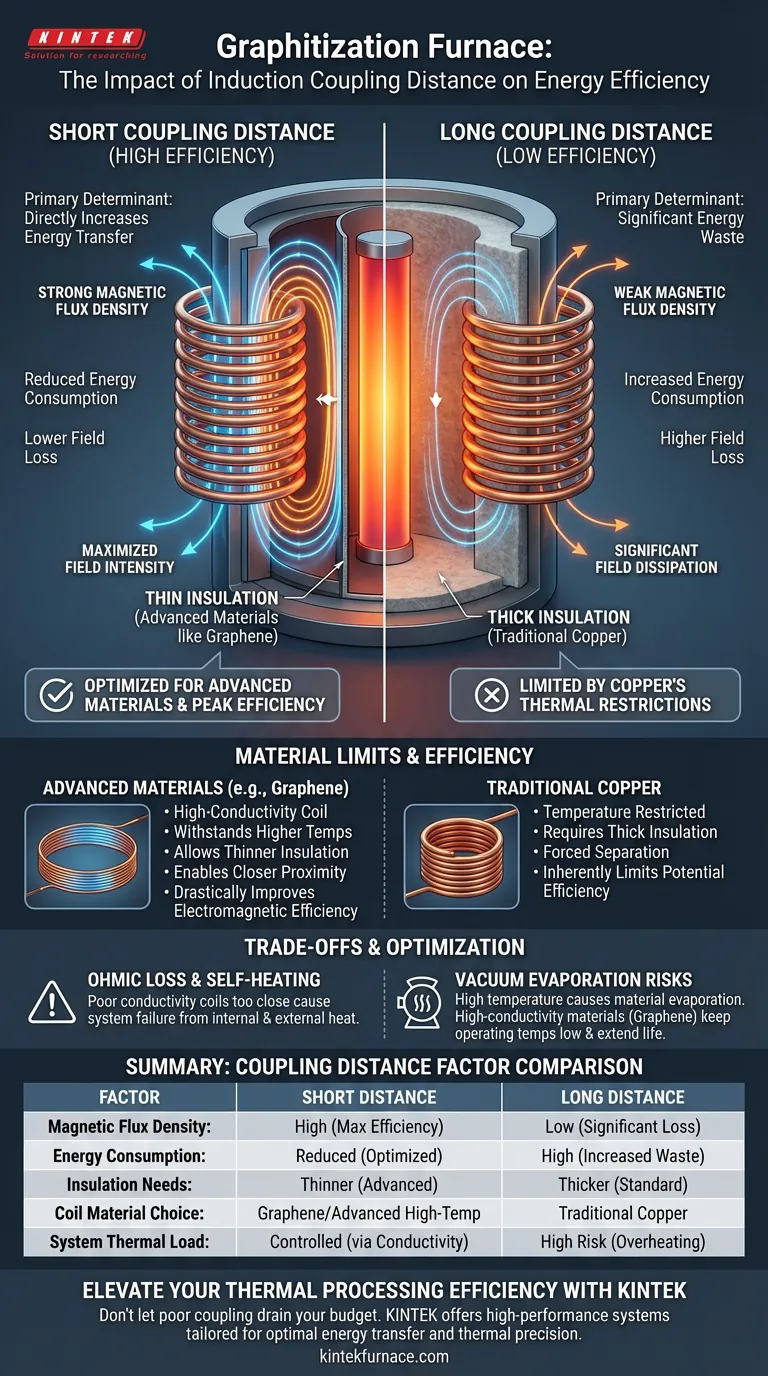

La distance physique de couplage est le principal déterminant de l'efficacité du transfert d'énergie électromagnétique. Dans un four de graphitation, l'écart entre la bobine d'induction et l'élément chauffant dicte l'efficacité avec laquelle le champ magnétique est utilisé. Une distance de couplage plus courte minimise le gaspillage d'énergie et maximise l'intensité du champ, ce qui entraîne une réduction significative de la consommation d'énergie globale.

En minimisant la distance physique entre la bobine et l'élément chauffant, vous augmentez directement l'efficacité du transfert d'énergie du champ magnétique. Cependant, cette proximité est strictement limitée par les capacités thermiques du matériau de la bobine et l'épaisseur d'isolation requise.

La physique de l'efficacité du couplage

La relation inverse

La relation entre la distance de couplage et l'efficacité est simple : plus c'est proche, mieux c'est.

À mesure que la distance entre la bobine d'induction et l'élément chauffant diminue, la densité du flux magnétique agissant sur la cible augmente.

Minimiser la perte de champ

Lorsque l'écart est grand, une partie importante du champ électromagnétique se dissipe avant de pouvoir induire un courant dans l'élément chauffant.

Resserrer ce couplage physique garantit que la quantité maximale d'énergie générée est convertie directement en chaleur dans la zone de graphitation.

La barrière d'isolation

L'exigence d'espace

Dans les applications pratiques, vous ne pouvez pas simplement placer une bobine nue contre un élément chauffant à haute température.

Il doit y avoir une barrière physique — une isolation thermique — pour protéger la bobine de la chaleur intense du four.

La pénalité de distance

Cette couche d'isolation crée un écart physique inévitable, ou « distance de décalage ».

Plus l'isolation requise est épaisse, plus l'efficacité électromagnétique du système est faible.

Limites des matériaux et efficacité

Les limites du cuivre

Les bobines d'induction traditionnelles en cuivre sont soumises à des restrictions de température importantes.

Pour éviter la défaillance, les bobines en cuivre nécessitent des couches d'isolation épaisses pour les séparer de la source de chaleur.

Cette séparation forcée entraîne une distance de couplage plus grande, limitant intrinsèquement le potentiel d'efficacité énergétique du système.

L'avantage des matériaux avancés

Les matériaux avancés, tels que les bobines d'induction en graphène, changent fondamentalement cette équation.

Étant donné que ces matériaux peuvent supporter différentes conditions thermiques, ils permettent des couches d'isolation beaucoup plus fines.

Cela permet de placer la bobine beaucoup plus près de l'élément chauffant, améliorant considérablement l'efficacité électromagnétique par rapport au cuivre.

Comprendre les compromis

Perte ohmique et auto-échauffement

Rapprocher une bobine de la source de chaleur est risqué si la bobine génère sa propre chaleur interne.

Le matériau de la bobine doit avoir une conductivité électrique élevée pour minimiser la perte ohmique (échauffement basé sur la résistance).

Si une bobine de faible conductivité est placée trop près du noyau du four, la combinaison de l'auto-échauffement interne et de la chaleur rayonnée externe entraînera une défaillance du système.

Risques d'évaporation sous vide

Dans les conditions de vide à haute température, la stabilité des matériaux devient un facteur critique.

Si la bobine chauffe trop en raison de la proximité ou de l'auto-échauffement, le matériau peut commencer à s'évaporer.

L'utilisation de matériaux à haute conductivité (comme le graphène) maintient la température de fonctionnement de la bobine basse, empêchant l'évaporation et prolongeant la durée de vie du système d'induction.

Optimisation de votre configuration de graphitation

Équilibrer distance et durabilité

Pour atteindre une efficacité maximale, vous devez équilibrer le désir d'un couplage étroit avec la réalité thermique de votre matériau de bobine.

Si votre objectif principal est l'efficacité énergétique maximale :

- Privilégiez les matériaux de bobine avancés comme le graphène qui permettent une épaisseur d'isolation minimale et la distance physique de couplage la plus courte possible.

Si votre objectif principal est la longévité des composants :

- Assurez-vous que le matériau de la bobine a une conductivité électrique élevée pour minimiser l'auto-échauffement, empêchant l'évaporation du matériau même lorsqu'il est placé à proximité de la source de chaleur.

Si votre objectif principal est le coût de mise en œuvre (traditionnel) :

- Acceptez que les bobines en cuivre standard nécessiteront des distances de couplage plus grandes et une isolation plus épaisse, ce qui entraînera une efficacité électromagnétique plus faible et des coûts d'exploitation d'énergie plus élevés.

Le système le plus efficace est celui qui minimise en toute sécurité l'écart entre la source d'énergie et la cible sans compromettre la stabilité thermique.

Tableau récapitulatif :

| Facteur | Distance de couplage courte | Distance de couplage longue |

|---|---|---|

| Densité du flux magnétique | Élevée (Efficacité maximale) | Faible (Perte de champ importante) |

| Consommation d'énergie | Réduite (Transfert optimisé) | Élevée (Augmentation du gaspillage) |

| Besoins en isolation | Plus fine (Matériaux avancés) | Plus épaisse (Matériaux standard) |

| Choix du matériau de la bobine | Graphène/Avancé haute température | Cuivre traditionnel |

| Charge thermique du système | Contrôlée par la conductivité | Risque élevé de surchauffe |

Améliorez l'efficacité de votre traitement thermique avec KINTEK

Ne laissez pas un mauvais couplage électromagnétique grever votre budget opérationnel. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD haute performance conçus pour optimiser le transfert d'énergie et la précision thermique. Que vous ayez besoin de configurations d'induction conçues sur mesure ou de fours spécialisés à haute température pour laboratoire, nos solutions sont adaptées pour répondre à vos exigences uniques en science des matériaux.

Prêt à optimiser votre configuration de graphitation ? Contactez-nous dès aujourd'hui pour découvrir comment la fabrication avancée de KINTEK peut offrir l'efficacité et la durabilité dont votre laboratoire a besoin.

Guide Visuel

Références

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle les fours à induction sous vide jouent-ils dans les superalliages à base de nickel ? Fusion de précision pour les métaux haute performance

- Quels sont les avantages du chauffage par induction par rapport aux méthodes de chauffage traditionnelles ? Plus rapide, plus propre et plus efficace

- Comment la réduction de l'espacement des spires des bobines d'induction impacte-t-elle la fusion par crâne d'induction (ISM) ? Optimisez l'efficacité de votre fusion par crâne d'induction

- Comment les fours à induction sont-ils utilisés dans l'industrie de la bijouterie et des métaux précieux ? Atteignez la pureté et l'efficacité

- Comment la température de Curie affecte-t-elle le chauffage par induction ? Maîtrise du contrôle pour un traitement thermique efficace

- Quels procédés de finition suivent la coulée du métal dans les fours à induction ? Atteindre la précision et l'efficacité dans le travail des métaux

- Pourquoi les fours de fusion de l'or à induction sont-ils considérés comme rentables à long terme ? Un investissement intelligent pour des profits plus élevés

- Quel est l'objectif principal de l'utilisation d'un four VIM dans la production d'aimants ? Assurer la pureté et l'homogénéité