Les principaux inconvénients du dépôt chimique en phase vapeur (CVD) sont ses coûts opérationnels élevés, ses exigences de processus exigeantes et ses préoccupations importantes en matière de sécurité. Ces défis découlent des températures élevées nécessaires aux réactions chimiques, des gaz précurseurs coûteux et souvent dangereux utilisés, et de la complexité du contrôle de l'environnement de dépôt pour obtenir un film uniforme et de haute qualité.

Bien que le dépôt chimique en phase vapeur soit inégalé pour la production de films minces de haute pureté et de haute performance, ses inconvénients ne sont pas de simples désagréments. Ils représentent des compromis fondamentaux en matière de coût, de sécurité et de complexité opérationnelle qui doivent être soigneusement pesés par rapport aux propriétés matérielles souhaitées.

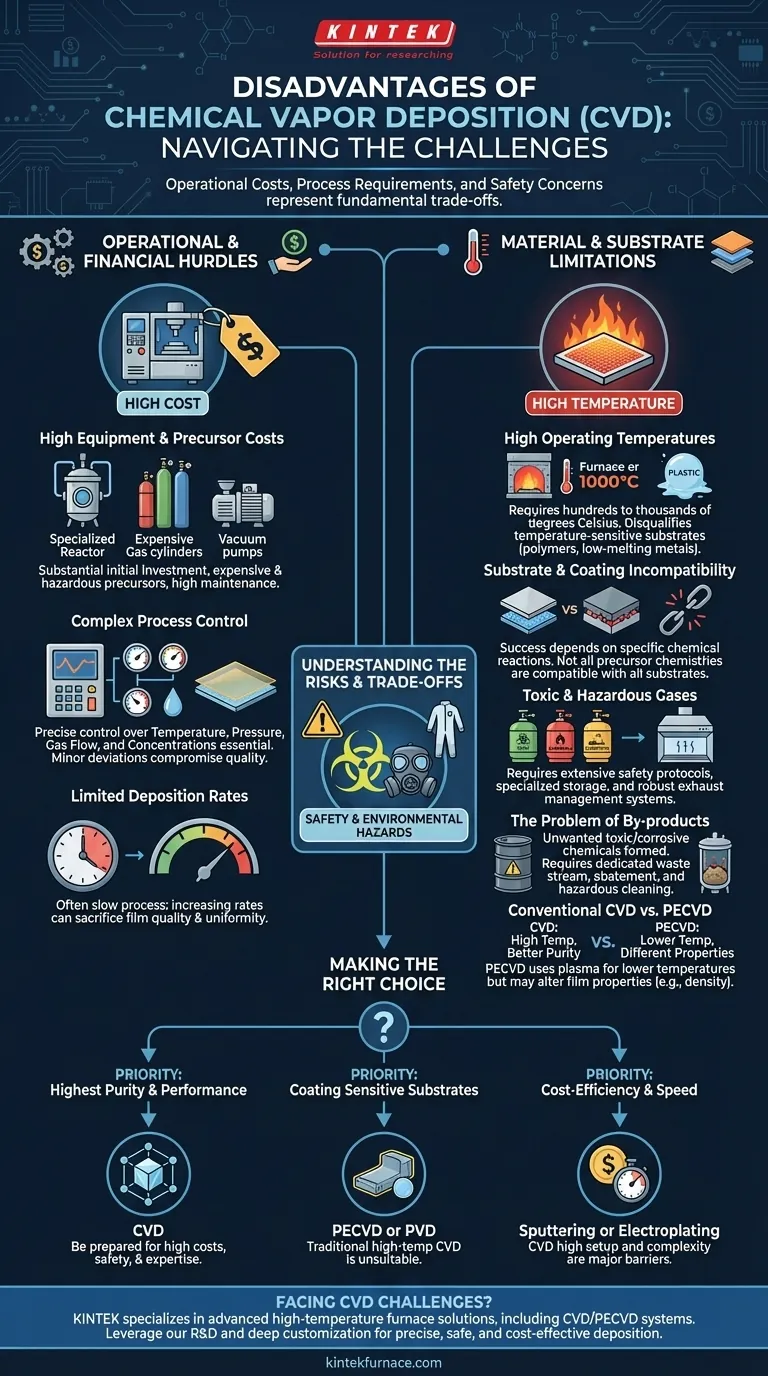

Obstacles Opérationnels et Financiers

Pour déterminer si le CVD est un processus viable pour votre objectif, vous devez d'abord tenir compte de ses exigences opérationnelles et financières importantes. Ces facteurs représentent souvent la barrière à l'entrée la plus élevée.

Coûts Élevés des Équipements et des Précurseurs

L'investissement initial dans un réacteur CVD et ses systèmes associés (pompes à vide, alimentation en gaz, traitement des gaz d'échappement) est substantiel. Ces systèmes nécessitent une ingénierie spécialisée pour gérer les températures élevées et les produits chimiques corrosifs.

De plus, les gaz précurseurs — les éléments constitutifs chimiques du film — peuvent être extrêmement coûteux, en particulier ceux requis pour les matériaux de haute pureté ou exotiques. Les coûts de maintenance continus pour ces machines complexes contribuent également à un coût de possession total élevé.

Contrôle Complexe du Processus

L'obtention d'un film parfait nécessite un contrôle précis et simultané de multiples variables, notamment la température, la pression, les débits de gaz et les concentrations chimiques.

Même de légers écarts peuvent compromettre l'épaisseur, l'uniformité et la composition du film. Cette complexité exige des systèmes de contrôle sophistiqués et des opérateurs hautement qualifiés, ce qui augmente les frais généraux d'exploitation.

Débits de Dépôt Limités

Le CVD est souvent un processus relativement lent. Les réactions chimiques à la surface du substrat prennent du temps, ce qui peut limiter le débit pour la fabrication à grande échelle. Bien que les débits puissent être augmentés, cela se fait souvent au détriment de la qualité ou de l'uniformité du film.

Limitations des Matériaux et des Substrats

Au-delà des coûts opérationnels, le CVD présente des limitations physiques et chimiques inhérentes qui restreignent son application.

Températures de Fonctionnement Élevées

Les processus CVD traditionnels fonctionnent à des températures très élevées, souvent de plusieurs centaines à plus de mille degrés Celsius, pour fournir l'énergie nécessaire aux réactions chimiques.

Cette exigence de chaleur disqualifie immédiatement de nombreux substrats sensibles à la température, tels que les polymères ou certains métaux à bas point de fusion. La chaleur élevée peut endommager ou détruire le matériau même que vous avez l'intention de revêtir.

Incompatibilité des Substrats et des Revêtements

Le succès du CVD dépend de réactions chimiques spécifiques se produisant à la surface du substrat. Toutes les chimies de précurseurs ne sont pas compatibles avec tous les matériaux de substrat, ce qui peut limiter les combinaisons possibles de revêtements et de pièces.

Comprendre les Compromis et les Risques Inhérents

Les « inconvénients » du CVD sont profondément liés à la chimie même qui le rend si efficace. Comprendre ces compromis est essentiel pour déterminer son adéquation.

Dangers pour la Sécurité et l'Environnement

De nombreux gaz précurseurs utilisés dans le CVD sont hautement toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité étendus, un stockage spécialisé et des systèmes robustes de gestion des gaz d'échappement pour neutraliser les sous-produits dangereux avant qu'ils ne soient libérés.

Le risque de fuites ou de manipulation inappropriée pose un danger important pour le personnel et l'environnement, faisant de l'infrastructure de sécurité une dépense non négociable.

Le Problème des Sous-produits

Les réactions chimiques qui forment le film souhaité créent également des sous-produits chimiques indésirables. Ces substances peuvent être toxiques et corrosives, nécessitant un flux de déchets dédié et un système d'épuration. Avec le temps, ces sous-produits peuvent également s'accumuler à l'intérieur du réacteur, nécessitant des cycles de nettoyage périodiques et dangereux.

CVD Conventionnel vs. CVD Assisté par Plasma (PECVD)

Pour surmonter la limitation de température, des variantes telles que le CVD assisté par plasma (PECVD) ont été développées. Le PECVD utilise le plasma pour énergiser les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses.

Cependant, cela introduit son propre compromis. Bien que permettant de travailler avec des substrats sensibles, les films PECVD peuvent avoir des propriétés différentes (telles qu'une densité plus faible ou de l'hydrogène incorporé) par rapport à leurs homologues à haute température.

Faire le Bon Choix pour Votre Application

Le choix d'une méthode de dépôt nécessite d'aligner ses capacités et ses inconvénients avec votre objectif principal.

- Si votre objectif principal est la pureté et la performance du film les plus élevées possibles : Le CVD est souvent le choix supérieur, mais vous devez être prêt à investir massivement dans l'équipement requis, l'infrastructure de sécurité et l'expertise des processus.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (par exemple, les plastiques) : Le CVD traditionnel à haute température est totalement inadapté ; vous devez explorer des variantes à plus basse température comme le PECVD ou des technologies alternatives telles que le dépôt physique en phase vapeur (PVD).

- Si votre objectif principal est l'efficacité des coûts ou une production rapide et flexible : Les coûts d'installation élevés, la complexité du processus et les frais généraux de sécurité du CVD rendent d'autres méthodes, telles que le « sputtering » ou la galvanoplastie, un choix plus pratique.

Comprendre ces inconvénients est la première étape pour tirer parti du dépôt chimique en phase vapeur pour ses forces tout en respectant ses limites importantes.

Tableau Récapitulatif :

| Catégorie d'Inconvénient | Problèmes Clés |

|---|---|

| Opérationnel et Financier | Coûts élevés des équipements et des précurseurs, contrôle complexe du processus, débits de dépôt limités |

| Matériau et Substrat | Températures de fonctionnement élevées, incompatibilité des substrats |

| Sécurité et Environnement | Gaz toxiques/dangereux, gestion des sous-produits, besoins en infrastructure de sécurité |

| Compromis | Limitations de température par rapport à la qualité du film (par exemple, alternatives PECVD) |

Vous êtes confronté aux défis du CVD ? KINTEK est spécialisée dans les solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Tirez parti de notre R&D exceptionnelle et de notre fabrication interne pour un dépôt de films minces précis, sûr et rentable. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi le gaz H2S dilué est-il préféré au soufre solide pour la synthèse de MoS2/WS2 ? Contrôle et uniformité précis de la CVD

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Comment le CVD se compare-t-il aux autres méthodes de dépôt de couches minces ? Découvrez la meilleure solution pour votre laboratoire

- Comment l'intégration des fours tubulaires CVD avec d'autres technologies peut-elle bénéficier à la fabrication de dispositifs ? Débloquer des procédés hybrides avancés

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Pourquoi le contrôle précis de la température est-il essentiel à la synthèse des nanobandes de CdS ? Maîtrisez la précision PVD pour une qualité nanométrique

- Qu'est-ce que l'Infiltration Chimique en Phase Vapeur (ICPV) ? Construire des composites denses et haute performance

- Quel est le taux de dépôt typique des fours CVD ? Optimisez la croissance de votre film pour des résultats supérieurs