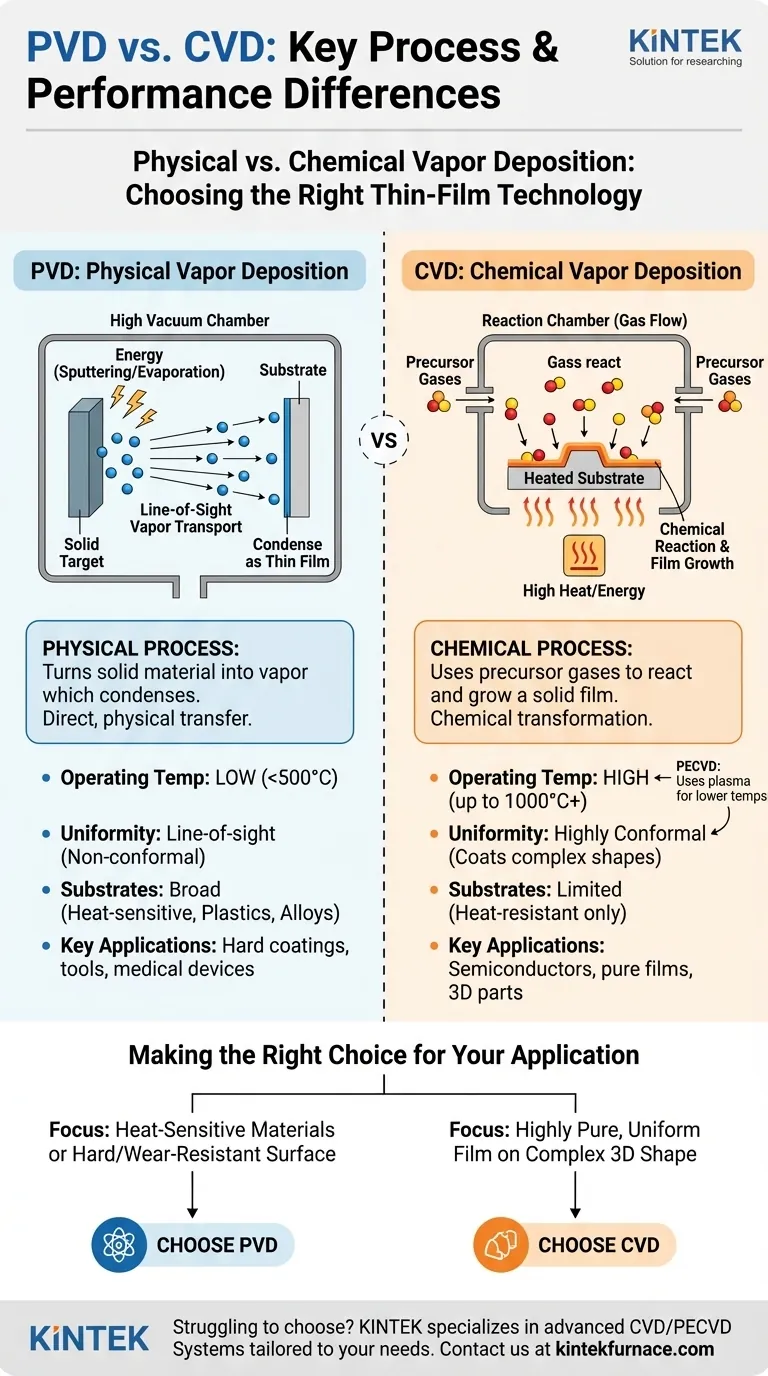

Fondamentalement, la différence entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans l'état du matériau source et la manière dont il est appliqué. Le PVD est un processus physique qui transforme un matériau solide en vapeur, laquelle se condense ensuite sur un substrat sous vide. En revanche, le CVD est un processus chimique qui utilise des gaz précurseurs pour réagir et former un film solide sur la surface du substrat, souvent à haute température.

Le choix entre PVD et CVD ne dépend pas de ce qui est universellement « meilleur », mais de ce qui est approprié pour l'application spécifique. Le PVD est fondamentalement un processus physique, de ligne de visée, idéal pour les revêtements durs sur des pièces sensibles à la chaleur, tandis que le CVD est un processus de croissance chimique qui excelle dans la création de films très purs et uniformes sur des formes complexes.

Le processus fondamental : Physique contre Chimique

Les noms « Dépôt physique en phase vapeur » et « Dépôt chimique en phase vapeur » décrivent directement leurs mécanismes fondamentaux. Comprendre cette distinction est la première étape pour sélectionner la bonne technologie.

PVD : Un processus physique de « pulvérisation cathodique » ou d'« évaporation »

Dans le PVD, le matériau de revêtement commence comme une cible solide à l'intérieur d'une chambre sous vide poussé.

Ce matériau solide est bombardé d'énergie — soit par des ions à haute énergie (pulvérisation cathodique), soit par la chaleur (évaporation) — provoquant l'éjection d'atomes de la cible.

Ces atomes vaporisés voyagent en ligne droite à travers le vide et se condensent en une fine couche sur la pièce à revêtir. Il s'agit d'un transfert physique direct d'une source solide au film final.

CVD : Un processus de « croissance » chimique

Le CVD commence par l'introduction de gaz précurseurs volatils dans une chambre de réaction. La pièce à revêtir est placée à l'intérieur de cette chambre.

De l'énergie, généralement sous forme de chaleur élevée, est appliquée pour initier des réactions chimiques entre les gaz.

Ces réactions provoquent la formation et la « croissance » d'un nouveau matériau solide directement sur la surface du substrat, construisant ainsi un film mince uniforme. Le revêtement est le produit d'une transformation chimique, et non d'un transfert physique.

Différences opérationnelles fondamentales

La nature physique ou chimique de ces processus entraîne des différences significatives dans leurs conditions de fonctionnement et les caractéristiques des revêtements résultants.

Température de fonctionnement et ses implications

Le CVD nécessite généralement des températures très élevées (plusieurs centaines à plus de mille degrés Celsius) pour entraîner les réactions chimiques nécessaires. Cela limite considérablement les types de matériaux qui peuvent être revêtus, car de nombreux plastiques ou métaux traités thermiquement seraient endommagés.

Le PVD fonctionne à des températures beaucoup plus basses, souvent inférieures à 500 °C. Cela le rend adapté à une gamme beaucoup plus large de substrats, y compris les plastiques, les alliages et les composants préalablement traités thermiquement.

Une exception importante est le CVD assisté par plasma (PECVD), qui utilise le plasma au lieu de la chaleur élevée pour énergiser les gaz précurseurs, permettant un dépôt à des températures beaucoup plus basses.

Conformité et uniformité du revêtement

Étant donné que le CVD repose sur un gaz capable de circuler autour et à l'intérieur des caractéristiques, il excelle à créer un revêtement très conforme et uniforme, même sur des formes 3D complexes et des surfaces internes.

Le PVD est un processus de ligne de visée. Comme la peinture en aérosol, il revêt ce qu'il peut « voir ». Il est donc difficile d'obtenir une couverture uniforme sur des géométries complexes sans rotation et fixation complexes de la pièce.

Complexité du processus et environnement

Le PVD fonctionne sous vide poussé, ce qui est mécaniquement simple mais nécessite des systèmes de pompage robustes. Le processus lui-même est physiquement simple avec peu de dangers chimiques.

Les processus CVD utilisent des gaz précurseurs volatils et souvent dangereux. Cela ajoute une couche de complexité chimique et nécessite des protocoles de sécurité et des procédures de manipulation importants.

Comprendre les compromis

Aucun processus n'est une solution universelle. Les avantages de l'un sont souvent les inconvénients de l'autre, créant un ensemble clair de compromis basés sur votre objectif.

Pureté du film et adhérence

Le CVD peut produire des films d'une pureté exceptionnellement élevée, car les réactions chimiques peuvent être contrôlées avec précision pour former un composé spécifique. Ceci est essentiel pour des applications telles que la fabrication de semi-conducteurs.

Les températures élevées du CVD thermique favorisent également une forte liaison chimique et une diffusion entre le film et le substrat, entraînant une excellente adhérence.

Compatibilité des substrats

C'est le principal avantage du PVD. Sa basse température de traitement préserve l'intégrité du matériau sous-jacent, ce qui en fait le choix par défaut pour le revêtement de pièces sensibles à la température comme les optiques polymères ou les outils en acier trempé.

Coût et variété des applications

Le CVD peut être adapté à une vaste gamme de matériaux et d'applications, des wafers de semi-conducteurs aux composants industriels à grande échelle. Pour certaines applications à grand volume, le CVD à pression atmosphérique (APCVD) peut être très rentable.

Le PVD domine dans les domaines nécessitant des revêtements durs, résistants à l'usure ou décoratifs, tels que les outils de coupe (TiN), les implants médicaux et l'électronique grand public.

Faire le bon choix pour votre application

La décision nécessite d'aligner les capacités du processus sur vos exigences d'ingénierie et de produit.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir une surface dure et résistante à l'usure : Le PVD est souvent le choix supérieur en raison de ses températures de processus plus basses et de sa capacité à déposer efficacement des composés céramiques durs.

- Si votre objectif principal est de créer un film uniforme et très pur sur une forme 3D complexe : Le CVD est généralement la meilleure solution, car les précurseurs gazeux peuvent revêtir de manière conforme des géométries complexes que le PVD ne peut pas atteindre.

- Si votre objectif principal est d'équilibrer la conformité du CVD avec les exigences de basse température : Étudiez le CVD assisté par plasma (PECVD), car il fournit un pont essentiel entre les deux technologies.

Comprendre ces principes fondamentaux transforme la décision d'une simple comparaison en un choix stratégique aligné sur vos objectifs d'ingénierie spécifiques.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (ex. : pulvérisation cathodique, évaporation) | Chimique (réactions gazeuses) |

| Température de fonctionnement | Basse (<500°C) | Élevée (jusqu'à 1000°C+) |

| Uniformité du revêtement | Ligne de visée, moins conforme | Très conforme, même sur des formes complexes |

| Compatibilité du substrat | Large (matériaux sensibles à la chaleur) | Limitée (résistants aux hautes températures) |

| Applications clés | Revêtements durs, outils, dispositifs médicaux | Semi-conducteurs, films purs, pièces 3D |

Vous avez du mal à choisir entre PVD et CVD pour votre laboratoire ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les systèmes CVD/PECVD, adaptées à vos besoins expérimentaux uniques. Nos capacités de personnalisation approfondies garantissent un dépôt de couches minces précis et efficace pour des industries telles que les semi-conducteurs et la science des matériaux. Contactez-nous dès aujourd'hui pour optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température