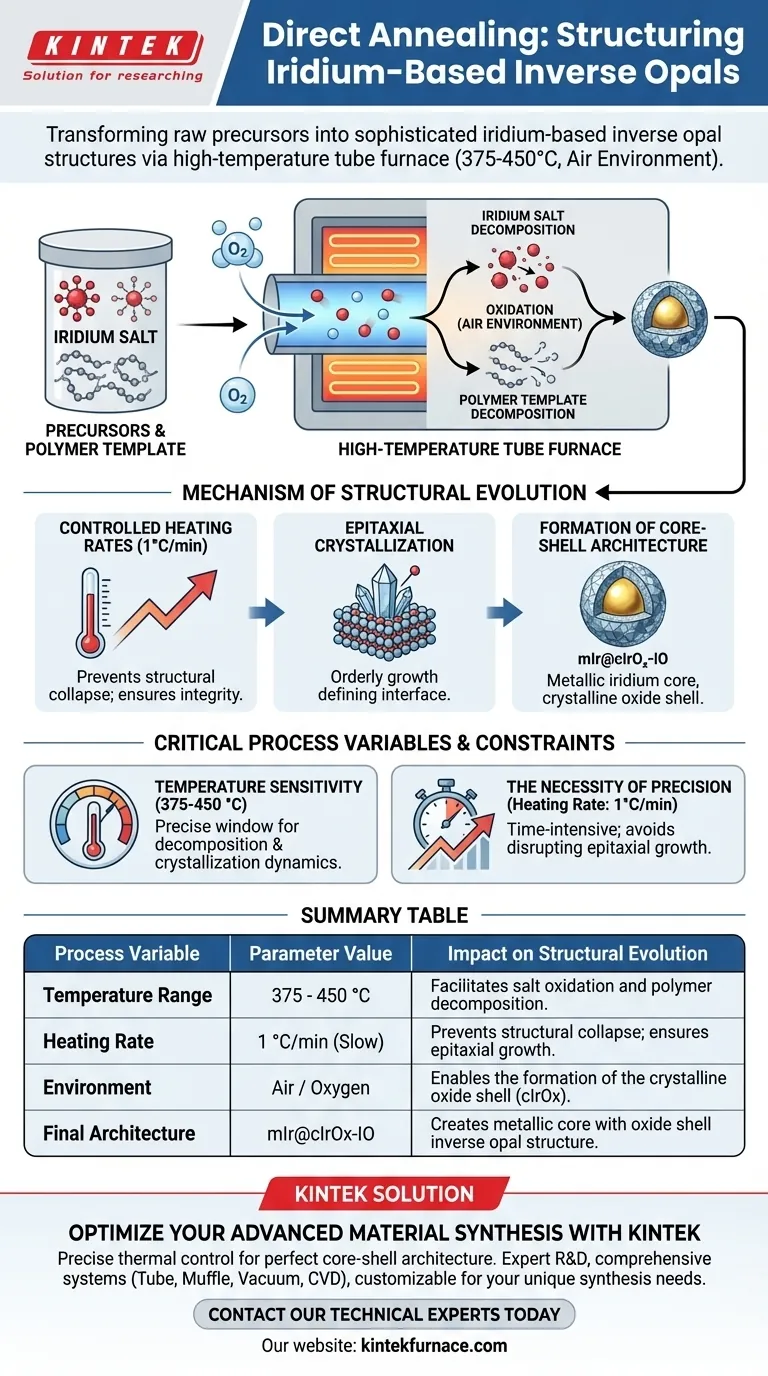

Le processus de recuit direct dans un four tubulaire à haute température est le principal moteur de la transformation des précurseurs bruts en structures sophistiquées d'opales inverses à base d'iridium. En opérant entre 375 et 450 degrés Celsius dans un environnement d'air, le four facilite la décomposition simultanée du gabarit polymère et l'oxydation des sels d'iridium.

Le mécanisme principal repose sur un contrôle thermique précis pour induire la cristallisation épitaxiale, créant une architecture cœur-coquille unique composée d'un centre d'iridium métallique et d'une coquille d'oxyde (mIr@cIrOx-IO).

Le double rôle du traitement thermique

Pour comprendre l'évolution structurelle, il faut d'abord reconnaître que le four tubulaire remplit deux fonctions chimiques distinctes en même temps.

Décomposition simultanée

L'énergie thermique fournie par le four initie la décomposition des précurseurs de sels d'iridium.

Simultanément, la chaleur induit la décomposition thermique du gabarit polymère, responsable de la forme d'opale inverse.

Influence de l'environnement

Comme ce processus a lieu dans un environnement d'air, l'oxygène est facilement disponible pendant le cycle de chauffage.

Cela garantit que, à mesure que le précurseur se décompose, les espèces d'iridium sont immédiatement soumises à une oxydation.

Mécanisme d'évolution structurelle

La manière dont la structure se forme n'est pas aléatoire ; elle est dictée par l'application spécifique de la chaleur au fil du temps.

Vitesse de chauffage contrôlée

L'intégrité structurelle du matériau final dépend fortement d'une vitesse de chauffage lente et contrôlée, telle que 1 degré Celsius par minute.

Cette augmentation progressive permet aux matériaux d'évoluer sans l'effondrement structurel qui pourrait survenir avec un choc thermique rapide.

Cristallisation épitaxiale

Dans ces conditions contrôlées, le four induit la cristallisation épitaxiale des espèces d'iridium.

Cette croissance cristalline ordonnée est essentielle pour définir l'interface entre les différentes phases du matériau.

Formation de l'architecture cœur-coquille

Le résultat ultime de ce processus est la formation d'une structure mIr@cIrOx-IO.

Cela désigne une configuration spécifique où un cœur d'iridium métallique est encapsulé par une coquille d'oxyde cristalline, évoluée directement de la seule étape de recuit.

Variables et contraintes critiques du processus

Bien qu'efficace, ce processus repose sur le respect strict de paramètres spécifiques pour éviter l'échec.

Sensibilité à la température

Le processus nécessite une fenêtre précise entre 375 et 450 degrés Celsius.

Opérer en dehors de cette plage peut ne pas atteindre la décomposition nécessaire ou pourrait altérer défavorablement la dynamique de cristallisation.

La nécessité de la précision

La dépendance à une vitesse de chauffage spécifique implique qu'il s'agit d'un processus long.

Se précipiter sur la vitesse de montée risque de perturber la croissance épitaxiale, ce qui empêcherait la formation de la morphologie cœur-coquille distincte.

Optimisation du protocole de recuit

Pour reproduire avec succès cette évolution structurelle, vous devez aligner les paramètres de votre four sur les exigences thermiques du matériau.

- Si votre objectif principal est la définition structurelle : Respectez strictement la vitesse de chauffage lente (par exemple, 1°C/min) pour garantir que le gabarit polymère se décompose sans effondrer le cadre inorganique.

- Si votre objectif principal est la composition de phase : Maintenez la température entre 375 et 450°C pour garantir le bon équilibre entre la rétention du cœur métallique et la formation de la coquille d'oxyde.

Une gestion thermique précise dans le four tubulaire est le facteur déterminant pour synthétiser avec succès cette architecture d'iridium biphasique.

Tableau récapitulatif :

| Variable du processus | Valeur du paramètre | Impact sur l'évolution structurelle |

|---|---|---|

| Plage de température | 375 - 450 °C | Facilite l'oxydation des sels et la décomposition des polymères. |

| Vitesse de chauffage | 1 °C/min (Lente) | Prévient l'effondrement structurel ; assure la croissance épitaxiale. |

| Environnement | Air / Oxygène | Permet la formation de la coquille d'oxyde cristalline (cIrOx). |

| Architecture finale | mIr@cIrOx-IO | Crée une structure d'opale inverse avec un cœur métallique et une coquille d'oxyde. |

Optimisez votre synthèse de matériaux avancés avec KINTEK

Un contrôle thermique précis fait la différence entre un cadre effondré et une architecture cœur-coquille parfaite. Chez KINTEK, nous comprenons les exigences rigoureuses de la cristallisation épitaxiale et de l'évolution structurelle dans les matériaux à base d'iridium.

Forts d'une R&D experte et d'une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de fours tubulaires, à moufles, sous vide et CVD. Nos fours à haute température sont entièrement personnalisables pour répondre à vos vitesses de montée et à vos exigences atmosphériques spécifiques, garantissant que votre recherche donne des résultats cohérents et performants.

Prêt à améliorer la précision de chauffage de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins uniques en matière de synthèse.

Guide Visuel

Références

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quelles conditions environnementales spécifiques un four à tube horizontal en quartz fournit-il lors de la diffusion du bore ? - KINTEK

- Comment un four tubulaire vertical doublé d'alumine offre-t-il un environnement stable pour les expériences de corrosion ? Obtenez des données d'experts

- Quels sont les principaux avantages des fours à tubes divisés ?Accroître l'efficacité et la précision des procédés à haute température

- Que signifie « zone unique » dans un four tubulaire à fente ? Débloquez un chauffage uniforme pour votre laboratoire

- Quels sont les défis auxquels le marché des fours à tubes de 70 mm est confronté ?Naviguer dans la qualité, l'innovation et les normes mondiales

- Quel rôle joue un four tubulaire horizontal dans la synthèse des VACNT ? Maîtriser la croissance CVD pour des nanotubes de haute qualité

- Quel est le but spécifique de l'inclinaison d'un four à résistance tubulaire lors de la synthèse ? Maximiser le rendement et la qualité des cristaux

- Quelle est la différence entre un four tubulaire et un four à boîte ? Choisissez l'outil adapté à votre laboratoire