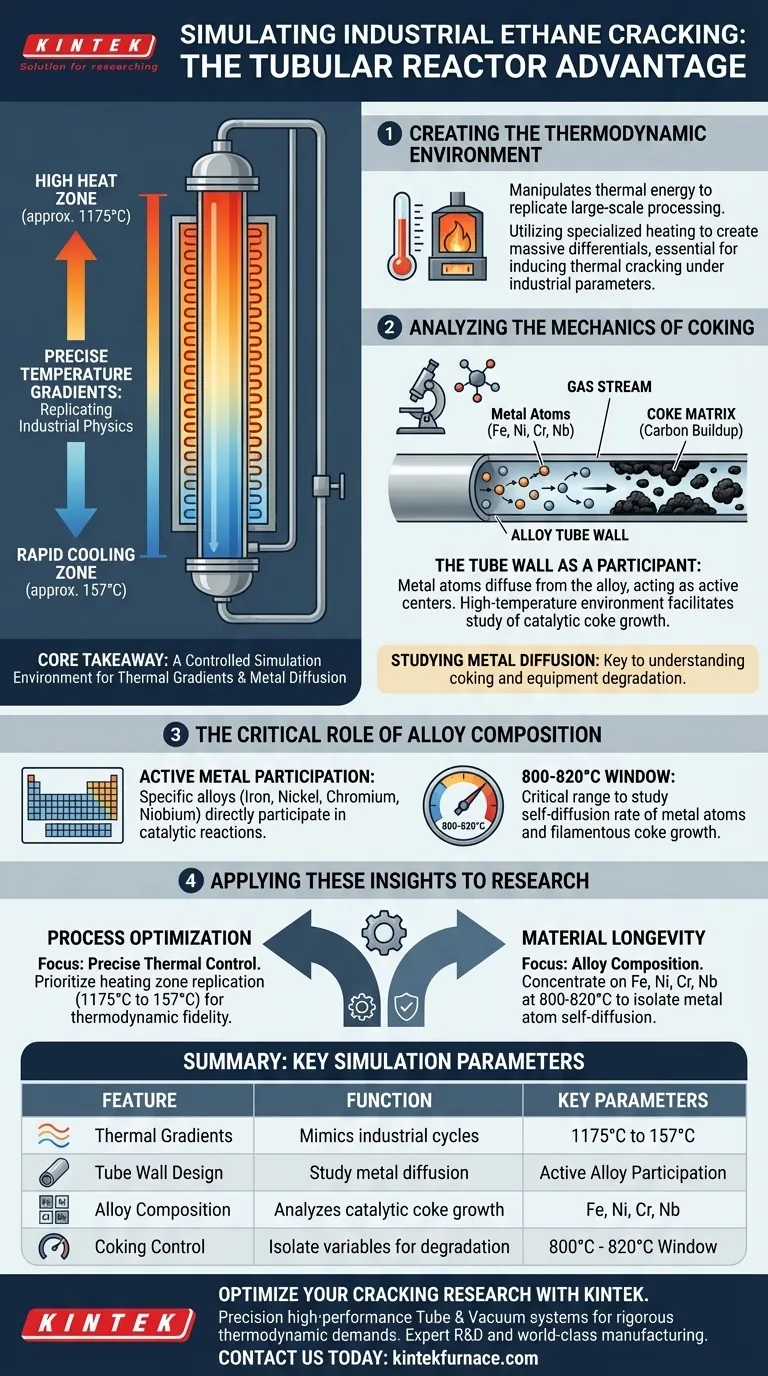

La conception d'un réacteur tubulaire facilite le craquage simulé de l'éthane en établissant une zone de chauffage précise et hautement variable qui imite fidèlement les conditions thermodynamiques extrêmes de la production industrielle. En utilisant des gradients de température abrupts – allant de manière significative de températures élevées comme 1175°C à 157°C – l'appareil fournit l'environnement physique spécifique requis pour induire le craquage thermique tout en isolant simultanément les variables nécessaires à l'étude de la formation de coke.

Idée clé : Le réacteur tubulaire n'est pas simplement un récipient de chauffage ; c'est un environnement de simulation contrôlé. Sa fonction principale est de reproduire les gradients thermiques industriels pour étudier la manière dont les atomes métalliques diffusent à partir des parois du tube, permettant aux chercheurs de comprendre les mécanismes catalytiques qui entraînent le cokage et la dégradation de l'équipement.

Création de l'environnement thermodynamique

La capacité fondamentale du réacteur tubulaire réside dans son aptitude à manipuler l'énergie thermique pour reproduire des conditions de traitement à grande échelle.

Gradients de température précis

Le réacteur utilise une zone de chauffage spécialisée conçue pour créer d'énormes différentiels de température.

Les références indiquent des gradients allant d'environ 1175°C à 157°C.

Cette large plage est essentielle pour simuler les cycles rapides de chauffage et de refroidissement rencontrés dans les unités industrielles de craquage de l'éthane.

Reproduction de la physique industrielle

Cette structure thermique fournit les conditions thermodynamiques nécessaires pour que les gaz de réaction subissent un craquage thermique.

En contrôlant strictement cet environnement, les chercheurs peuvent s'assurer que la décomposition chimique de l'éthane se produit dans des paramètres qui correspondent aux données de production du monde réel.

Analyse des mécanismes de cokage

Au-delà du simple chauffage, la conception du réacteur est essentielle pour étudier l'interaction entre les matériaux du réacteur et le flux de gaz.

La paroi du tube comme participant

La conception du réacteur reconnaît que la paroi du tube n'est pas un conteneur passif.

Elle fournit un espace physique où les atomes métalliques peuvent diffuser à partir du matériau de l'alliage.

Cette caractéristique permet aux chercheurs d'observer comment le matériau du réacteur lui-même contribue à la réaction.

Étude de la diffusion des métaux

L'environnement à haute température facilite l'étude de la migration des centres métalliques actifs dans la matrice de coke.

Cette diffusion est un moteur principal de l'induction du cokage (accumulation de carbone) sur les parois du réacteur.

Le montage permet d'isoler ces variables pour voir spécifiquement comment les matériaux des parois se dégradent au fil du temps.

Le rôle crucial de la composition de l'alliage

Alors que la méthode de chauffage entraîne la réaction, la composition spécifique du tube du réacteur définit les interactions chimiques.

Participation active des métaux

Les tubes sont souvent composés d'alliages spécifiques contenant du fer, du nickel, du chrome et du niobium.

Ces éléments ne sont pas inertes ; ils participent directement aux réactions catalytiques pendant le processus de craquage.

Influence catalytique sur la croissance du coke

Dans les fenêtres de haute température (spécifiquement autour de 800-820°C), la composition de l'alliage devient une variable critique.

Les chercheurs utilisent cette plage thermique spécifique pour étudier le taux d'autodiffusion des atomes métalliques.

Cela permet d'identifier comment ces centres métalliques induisent la croissance de coke filamenteux, une cause majeure de l'encrassement du réacteur.

Considérations critiques dans la simulation

Lors de l'utilisation d'un réacteur tubulaire pour ces expériences, il est essentiel de comprendre les complexités de la simulation.

Sensibilité aux profils de température

La simulation est très sensible au profil de température exact appliqué.

Une déviation dans la zone de chauffage peut modifier la vitesse de diffusion des atomes métalliques.

Cela peut entraîner des données inexactes sur la vitesse à laquelle le cokage se produira dans une unité industrielle à pleine échelle.

Variables de sélection des matériaux

Le rapport spécifique des éléments d'alliage (par exemple, 37:35:25:3 % en poids) modifie fondamentalement le comportement catalytique.

Les résultats dérivés d'une composition d'alliage spécifique ne peuvent pas être appliqués universellement aux réacteurs utilisant des métallurgies différentes.

Application de ces idées à la recherche

Pour maximiser la valeur des expériences simulées de craquage de l'éthane, alignez votre configuration de réacteur sur vos objectifs de recherche spécifiques.

- Si votre objectif principal est l'optimisation des processus : Privilégiez le contrôle précis de la zone de chauffage pour reproduire le gradient de 1175°C à 157°C, en assurant la fidélité thermodynamique aux normes industrielles.

- Si votre objectif principal est la longévité des matériaux : Concentrez-vous sur la composition de l'alliage (Fe, Ni, Cr, Nb) et maintenez les températures dans la plage de 800 à 820°C pour isoler et mesurer l'autodiffusion des atomes métalliques dans la matrice de coke.

En contrôlant à la fois le gradient thermique et l'environnement métallurgique, vous transformez le réacteur d'un simple appareil de chauffage en un outil analytique précis pour prédire les performances industrielles.

Tableau récapitulatif :

| Caractéristique | Fonction dans la simulation de craquage de l'éthane | Paramètres clés |

|---|---|---|

| Gradients thermiques | Imite les cycles industriels de chauffage/refroidissement | 1175°C à 157°C |

| Conception de la paroi du tube | Facilite l'étude de la diffusion des atomes métalliques | Participation active de l'alliage |

| Composition de l'alliage | Analyse la croissance catalytique du coke filamenteux | Fe, Ni, Cr, Nb |

| Contrôle du cokage | Isole les variables de dégradation de l'équipement | Fenêtre de 800°C - 820°C |

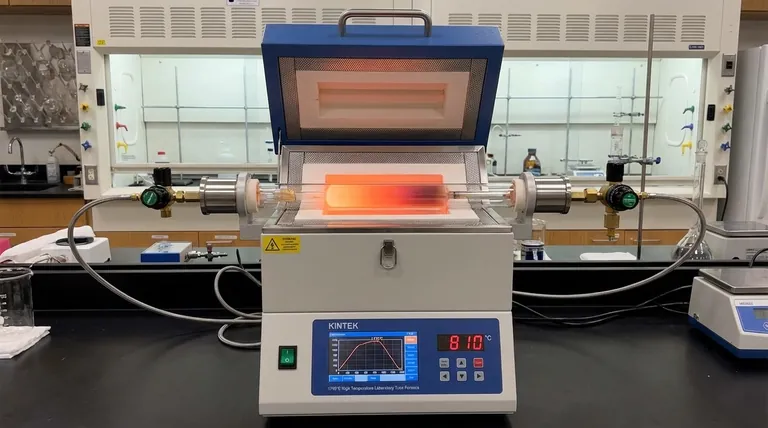

Optimisez votre recherche sur le craquage avec KINTEK

La précision fait la différence entre une expérience simple et une avancée industrielle évolutive. KINTEK fournit des systèmes de tubes et de vide personnalisables et haute performance conçus pour répondre aux exigences thermodynamiques rigoureuses des simulations de craquage de l'éthane.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire haute température offrent le contrôle thermique exact nécessaire pour étudier la diffusion des métaux et les mécanismes de cokage catalytique.

Prêt à améliorer votre recherche sur les matériaux ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques en matière de réacteurs et découvrir comment notre équipement spécialisé peut apporter une précision de niveau industriel à votre laboratoire.

Guide Visuel

Références

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985550

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four tubulaire dans la conversion du PET en carbone activé ? Obtenir une carbonisation de précision

- Quelles sont les capacités de température maximale pour chaque zone dans un four tubulaire fendu à trois zones ? Exploration des plages clés et du contrôle

- Pourquoi les fours tubulaires à haute température sont-ils utilisés pour les alliages TiZrMoSn0.8Hf0.2 ? Avantages essentiels pour la science des matériaux

- Quel rôle joue un four tubulaire dans l'activation chimique du biochar d'eucalyptus ? Activation Thermique de Précision

- Quelle est la fonction principale d'un four tubulaire à haute température dans la préparation de Se@void@BLNC ? Synthèse Duale Maîtrisée

- Quel est l'objectif principal de l'utilisation d'un four tubulaire protégé par une atmosphère ? Optimiser la synthèse de carbone co-dopé N/S

- Quels sont les avantages d'un four tubulaire vertical ? Maximisez l'espace et la pureté dans votre laboratoire

- Comment le contrôle environnemental d'un four tubulaire à haute température affecte-t-il la calcination de la poudre d'alpha-MoO3 ?