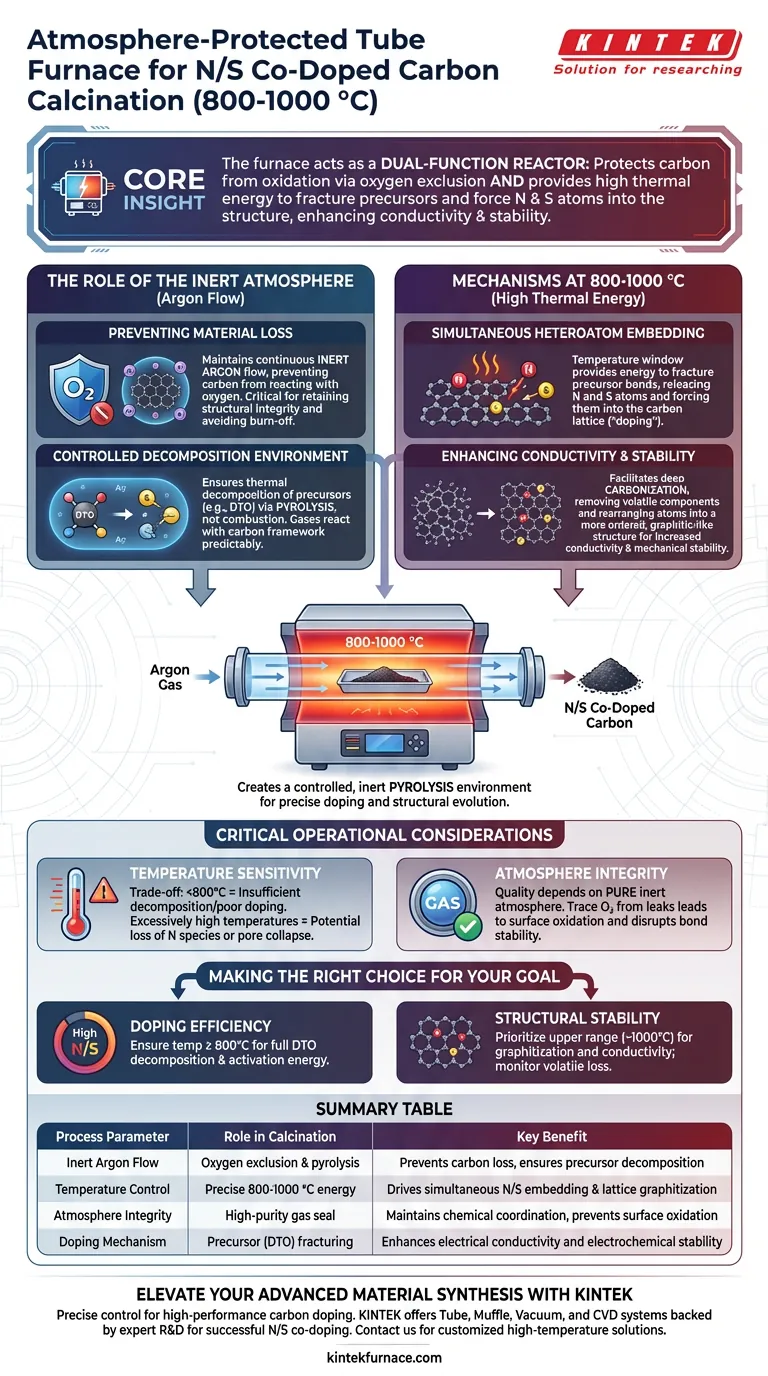

L'objectif principal est de créer un environnement de pyrolyse contrôlé et inerte qui favorise un dopage chimique et une évolution structurelle précis. À des températures comprises entre 800 °C et 1000 °C, un four tubulaire protégé par une atmosphère utilise une atmosphère d'argon pour faciliter la décomposition de précurseurs spécifiques tels que le dithiooxamide (DTO). Cet environnement est essentiel pour intégrer simultanément des atomes d'azote et de soufre dans le réseau carboné tout en empêchant l'oxydation du matériau.

Idée clé : Le four tubulaire protégé par une atmosphère agit comme un réacteur à double fonction : il protège le squelette carboné contre la combustion par exclusion d'oxygène tout en fournissant l'énergie thermique élevée nécessaire pour fracturer les molécules précurseurs et forcer les atomes d'azote et de soufre dans la structure carbonée, améliorant ainsi la conductivité et la stabilité.

Le rôle de l'atmosphère inerte

Prévention de la perte de matériau

La fonction la plus immédiate du four tubulaire est l'exclusion de l'oxygène. En maintenant un flux continu de gaz argon inerte, le système empêche le matériau carboné de réagir avec l'oxygène.

Sans cette protection, les températures de traitement élevées provoqueraient l'oxydation et la combustion du précurseur carboné au lieu de sa graphitisation. Cette protection est essentielle pour conserver l'intégrité structurelle des matériaux carbonés durs pendant le traitement thermique.

Environnement de décomposition contrôlé

L'atmosphère inerte fournit un fond stable pour les réactions chimiques. Elle garantit que la décomposition thermique des précurseurs, tels que le dithiooxamide (DTO), se produit par pyrolyse plutôt que par combustion.

Cet environnement spécifique permet au DTO de se décomposer en gaz contenant du soufre de manière prévisible. Ces gaz sont ensuite disponibles pour réagir directement avec le squelette carboné sans interférence des contaminants atmosphériques.

Mécanismes à 800-1000 °C

Intégration simultanée d'hétéroatomes

La fenêtre de température de 800 à 1000 °C est suffisamment énergétique pour permettre l'intégration simultanée d'atomes d'azote et de soufre.

L'énergie thermique fracture les liaisons chimiques des matériaux précurseurs. Cela libère des atomes d'azote et de soufre et les force dans les défauts et la structure du réseau du carbone, "dopant" ainsi efficacement le matériau.

Amélioration de la conductivité et de la stabilité

Au-delà du simple dopage, cette plage de température facilite une carbonisation profonde.

Le traitement thermique élimine les composants non carbonés volatils et réorganise les atomes de carbone en une structure plus ordonnée, semblable à la graphite. Cette évolution structurelle augmente considérablement la conductivité électrique et la stabilité mécanique du matériau, qui sont vitales pour les applications électrochimiques.

Considérations opérationnelles critiques

Sensibilité à la température

Fonctionner dans la plage spécifique de 800 à 1000 °C est un compromis délicat.

Si la température est trop basse (par exemple, inférieure à 800 °C), l'énergie thermique peut être insuffisante pour décomposer complètement le DTO ou pour intégrer les atomes de soufre dans le réseau carboné, ce qui entraîne une faible efficacité de dopage. Inversement, des températures excessivement élevées pourraient entraîner la perte d'espèces azotées ou l'effondrement de la structure poreuse.

Intégrité de l'atmosphère

La qualité du produit final dépend entièrement de la pureté de l'atmosphère inerte.

Même des traces d'oxygène dues à des fuites ou à un argon impur peuvent entraîner une oxydation de surface. Cela perturbe la formation de l'environnement de coordination souhaité et peut dégrader la stabilité des liaisons azote-soufre au sein du squelette.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre synthèse, alignez les paramètres de votre four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est l'efficacité du dopage : Assurez-vous que votre température atteint au moins 800 °C pour décomposer complètement le DTO et fournir l'énergie d'activation nécessaire au soufre et à l'azote pour se lier chimiquement au carbone.

- Si votre objectif principal est la stabilité structurelle : Privilégiez l'extrémité supérieure de la plage de température (proche de 1000 °C) pour maximiser la graphitisation et la conductivité électrique, mais surveillez la perte potentielle de dopants volatils.

Le succès repose sur l'équilibre entre l'énergie thermique nécessaire au dopage et la nécessité de préserver les sites actifs au sein de la matrice carbonée.

Tableau récapitulatif :

| Paramètre de processus | Rôle dans la calcination (800-1000 °C) | Bénéfice clé |

|---|---|---|

| Flux d'argon inerte | Exclusion d'oxygène et environnement de pyrolyse | Prévient la perte de carbone et assure la décomposition du précurseur |

| Contrôle de la température | Énergie thermique précise de 800-1000 °C | Favorise l'intégration simultanée N/S et la graphitisation du réseau |

| Intégrité de l'atmosphère | Joint de gaz de haute pureté | Maintient la coordination chimique et prévient l'oxydation de surface |

| Mécanisme de dopage | Fracturation du précurseur (DTO) | Améliore la conductivité électrique et la stabilité électrochimique |

Élevez votre synthèse de matériaux avancés avec KINTEK

Un contrôle précis de l'atmosphère et de la température est non négociable pour le dopage de carbone haute performance. KINTEK fournit des systèmes leaders de l'industrie Tubulaires, Muffle, sous Vide et CVD conçus pour répondre aux exigences rigoureuses de votre laboratoire. Soutenus par une R&D et une fabrication expertes, nos fours offrent la stabilité nécessaire à un co-dopage N/S et à une évolution structurelle réussis.

Besoin d'une solution haute température personnalisée ? Contactez-nous dès aujourd'hui pour découvrir comment l'équipement de précision KINTEK peut améliorer vos résultats de recherche et de fabrication.

Guide Visuel

Références

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est le rôle principal d'un four tubulaire vertical sous vide dans le processus de production de magnésium par réduction carbothermique ? Permettre une production de métal efficace et de haute pureté

- Quels sont les avantages de l'utilisation d'installations de simulation d'oxydation par four tubulaire ? Améliorez vos tests de matériaux à haute température

- Qu'est-ce qui rend un four tubulaire vertical facile à utiliser ? Découvrez l'automatisation intuitive pour un chauffage de précision

- Pourquoi utiliser un four tubulaire plutôt qu'un four à moufle pour le recuit ? Obtenez un contrôle de processus supérieur

- Quels sont les avantages clés de l'utilisation de la technologie à lit fluidisé dans les fours tubulaires verticaux ? Amélioration de l'efficacité et de l'uniformité

- Comment un four tubulaire diffère-t-il d'un four à moufle ? Choisissez le bon four pour votre laboratoire

- Quelle est la fonction d'un four tubulaire à double zone en LPCVD ? Maîtriser la synthèse précise de nanofeuilles de MnSe

- Quels sont quelques exemples d'applications pour les fours tubulaires à trois zones dans le traitement des matériaux avancés ? Débloquez un contrôle thermique de précision pour votre laboratoire