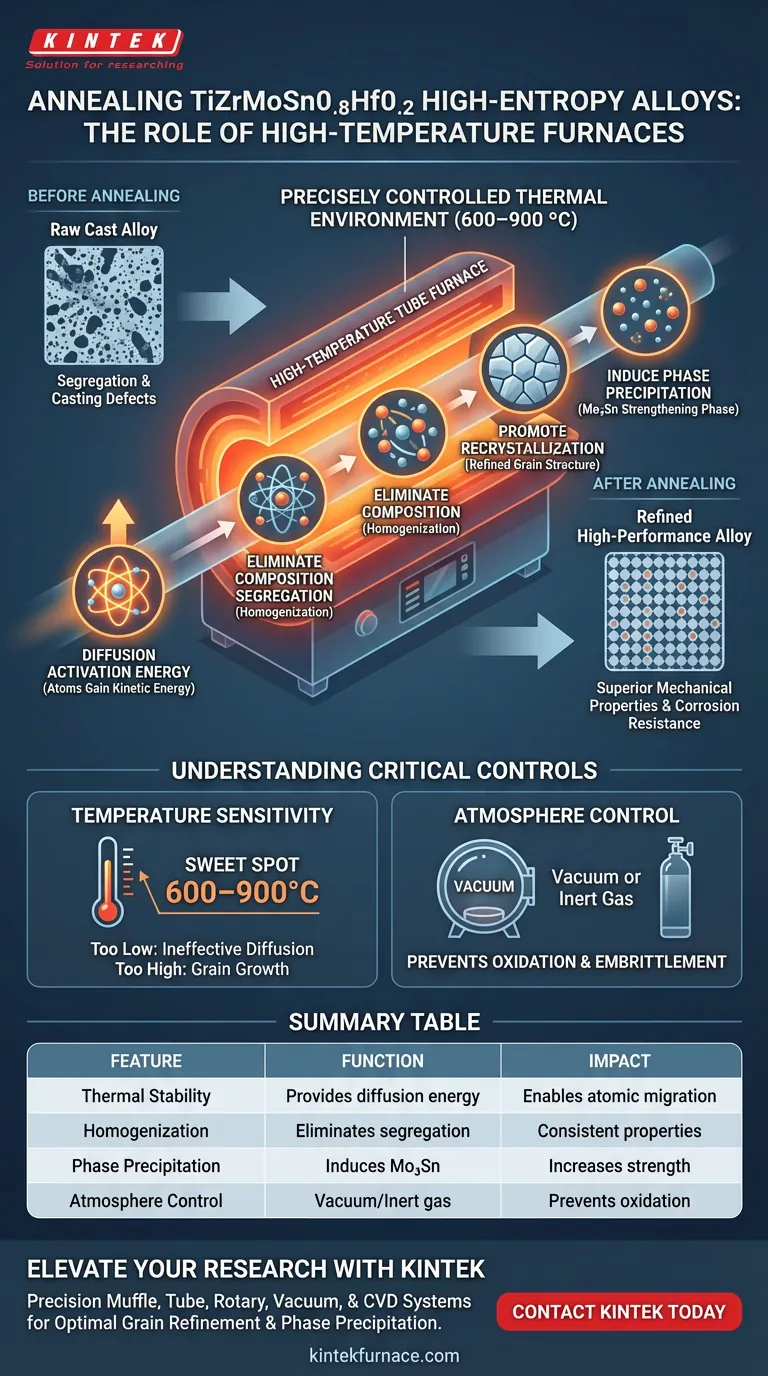

Les fours tubulaires à haute température ou les fours à résistance sont utilisés pour créer un environnement thermique précisément contrôlé nécessaire au recuit des alliages TiZrMoSn0.8Hf0.2 à haute entropie. En maintenant une température constante, généralement entre 600 et 900 °C, ces fours fournissent la stabilité thermique requise pour modifier la structure atomique du matériau, permettant des processus de diffusion critiques impossibles à température ambiante.

Point essentiel à retenir Le processus de recuit dans ces fours ne consiste pas simplement à chauffer ; c'est un mécanisme qui fournit aux atomes une énergie d'activation de diffusion. Cette énergie entraîne l'élimination des défauts de coulée, affine la structure granulaire et déclenche la précipitation de phases de renforcement spécifiques comme le Mo3Sn, qui sont essentielles aux propriétés mécaniques supérieures et à la résistance à la corrosion de l'alliage.

Le rôle de l'énergie thermique dans l'évolution microstructurale

Fournir une énergie d'activation de diffusion

La fonction principale du four est de fournir une énergie d'activation de diffusion. À des températures comprises entre 600 et 900 °C, les atomes de l'alliage TiZrMoSn0.8Hf0.2 acquièrent suffisamment d'énergie cinétique pour migrer à travers le réseau cristallin. Sans cette exposition contrôlée à haute température, les atomes resteraient bloqués dans leurs positions d'origine, empêchant toute modification structurelle bénéfique.

Éliminer la ségrégation de composition

Les alliages coulés souffrent souvent de ségrégation de composition, où les éléments sont répartis de manière inégale lors de la solidification initiale. Le four tubulaire maintient un champ thermique stable qui permet aux éléments de diffuser des zones de forte concentration vers les zones de faible concentration. Cela homogénéise le matériau, élimine la ségrégation dendritique et assure des propriétés constantes dans tout l'alliage.

Favoriser la recristallisation

L'énergie thermique fournie par le four induit la recristallisation. Ce processus remplace les grains déformés ou irréguliers par un nouvel ensemble de grains exempts de défauts. Ce raffinement de la microstructure est essentiel pour soulager les contraintes internes introduites lors de la coulée ou des traitements antérieurs.

Améliorer les performances du matériau grâce à la précipitation

Induire la précipitation de phases

Un résultat critique de ce processus de recuit spécifique est la précipitation de phases de renforcement, en particulier le Mo3Sn. L'environnement du four permet à l'alliage d'atteindre un état thermodynamique où ces phases secondaires bénéfiques peuvent se former. Ces précipités agissent comme des obstacles au mouvement des dislocations, ce qui renforce directement le matériau.

Améliorer les propriétés mécaniques et de corrosion

La combinaison du raffinement microstructural et de la précipitation de phases améliore considérablement les performances de l'alliage. La présence de Mo3Sn et d'une structure homogénéisée conduit à une résistance mécanique plus élevée. Simultanément, l'élimination de la ségrégation améliore la résistance à la corrosion de l'alliage, le rendant adapté aux environnements difficiles.

Comprendre les compromis

Sensibilité à la température

Un contrôle précis est non négociable ; si la température est trop basse (inférieure à 600 °C), les atomes manqueront d'énergie pour diffuser, rendant le recuit inefficace. Inversement, des températures excessives (nettement supérieures à 900 °C) peuvent entraîner une croissance granulaire indésirable, ce qui peut réduire la résistance du matériau. Le four tubulaire est spécifiquement choisi pour sa capacité à maintenir le "point idéal" requis pour cette composition d'alliage spécifique.

Contrôle de l'atmosphère et risques d'oxydation

Bien que la référence principale se concentre sur la température, un contexte supplémentaire indique que les alliages à haute entropie contenant du titane, du zirconium et du hafnium sont très réactifs à l'oxygène. Les fours tubulaires à haute température sont généralement conçus pour fonctionner sous vide ou atmosphère de gaz inerte. Ne pas contrôler l'atmosphère à l'intérieur du four peut entraîner la formation de couches d'oxydes ou de nitrures fragiles, qui compromettraient les données mécaniques et rendraient le matériau fragile.

Faire le bon choix pour votre objectif

Lors du recuit des alliages TiZrMoSn0.8Hf0.2 à haute entropie, vos objectifs spécifiques doivent dicter vos paramètres de processus :

- Si votre objectif principal est la résistance : Assurez-vous que la température est maintenue dans la plage de 600 à 900 °C pour maximiser la précipitation de la phase de renforcement Mo3Sn.

- Si votre objectif principal est l'homogénéité : Privilégiez des temps de maintien plus longs à des températures stables pour permettre une diffusion atomique complète et l'élimination de la ségrégation de coulée.

- Si votre objectif principal est la précision des données : utilisez une atmosphère contrôlée (vide/gaz inerte) dans le four pour éviter l'oxydation de surface qui fausserait votre évaluation des propriétés intrinsèques du matériau.

L'application précise de l'énergie thermique transforme une coulée brute et ségrégée en un matériau d'ingénierie raffiné et haute performance.

Tableau récapitulatif :

| Caractéristique | Fonction dans le recuit | Impact sur les performances de l'alliage |

|---|---|---|

| Stabilité thermique | Fournit une énergie d'activation de diffusion (600-900 °C) | Permet la migration atomique et l'évolution microstructurale |

| Homogénéisation | Élimine la ségrégation de composition | Supprime les défauts dendritiques pour des propriétés matérielles cohérentes |

| Précipitation de phases | Induit des phases de renforcement Mo3Sn | Augmente considérablement la résistance mécanique et la dureté |

| Contrôle de l'atmosphère | Environnement sous vide ou à gaz inerte | Prévient l'oxydation et la fragilisation des éléments réactifs |

Élevez votre recherche sur les matériaux avec KINTEK

La précision est primordiale lors du traitement d'alliages complexes à haute entropie comme le TiZrMoSn0.8Hf0.2. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours spécialisés pour hautes températures de laboratoire. Nos solutions sont entièrement personnalisables pour répondre à vos besoins uniques de traitement thermique, garantissant un affinement granulaire et une précipitation de phases optimaux pour votre recherche.

Prêt à obtenir des propriétés matérielles supérieures ? Contactez KINTEK dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Yanfei Xu, Guangsheng Zeng. Effect of annealing treatment on microstructure, wear resistance and corrosion properties of TiZrMoSn0.8Hf0.2 high-entropy alloy for biomedical applications. DOI: 10.1088/2053-1591/ae0fdd

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quelle est la fonction principale d'un four tubulaire dans la pyrolyse de la biomasse ? Obtenir la précision dans la recherche sur les matériaux

- Quels sont les avantages d'un four tubulaire à double zone pour le CVCAP du SnSe2 ? Maîtriser la pureté de phase et la stœchiométrie

- Quels sont les avantages techniques de l'utilisation du SPS par rapport aux fours tubulaires pour le SiC ? Obtenir des propriétés SiC supérieures

- Pourquoi un four tubulaire avec un contrôle précis de la température est-il nécessaire pour la synthèse de MoS2 monocouche de haute qualité ?

- Quel rôle joue un four de pyrolyse tubulaire dans la production de biochar dérivé de la biomasse ? Qualité des matériaux d'ingénierie

- Quel rôle essentiel le four tubulaire joue-t-il dans la dernière étape de préparation du catalyseur FeOx@KCC-1 ? Aperçus d'experts

- Pourquoi les nacelles en corindon et les fours tubulaires sont-ils utilisés pour la pré-carbonisation de la biomasse ? Optimisez votre pyrolyse à 500°C

- Dans quels environnements les fours tubulaires et les fours à moufle sont-ils couramment utilisés ? Optimisez vos processus thermiques avec le bon choix