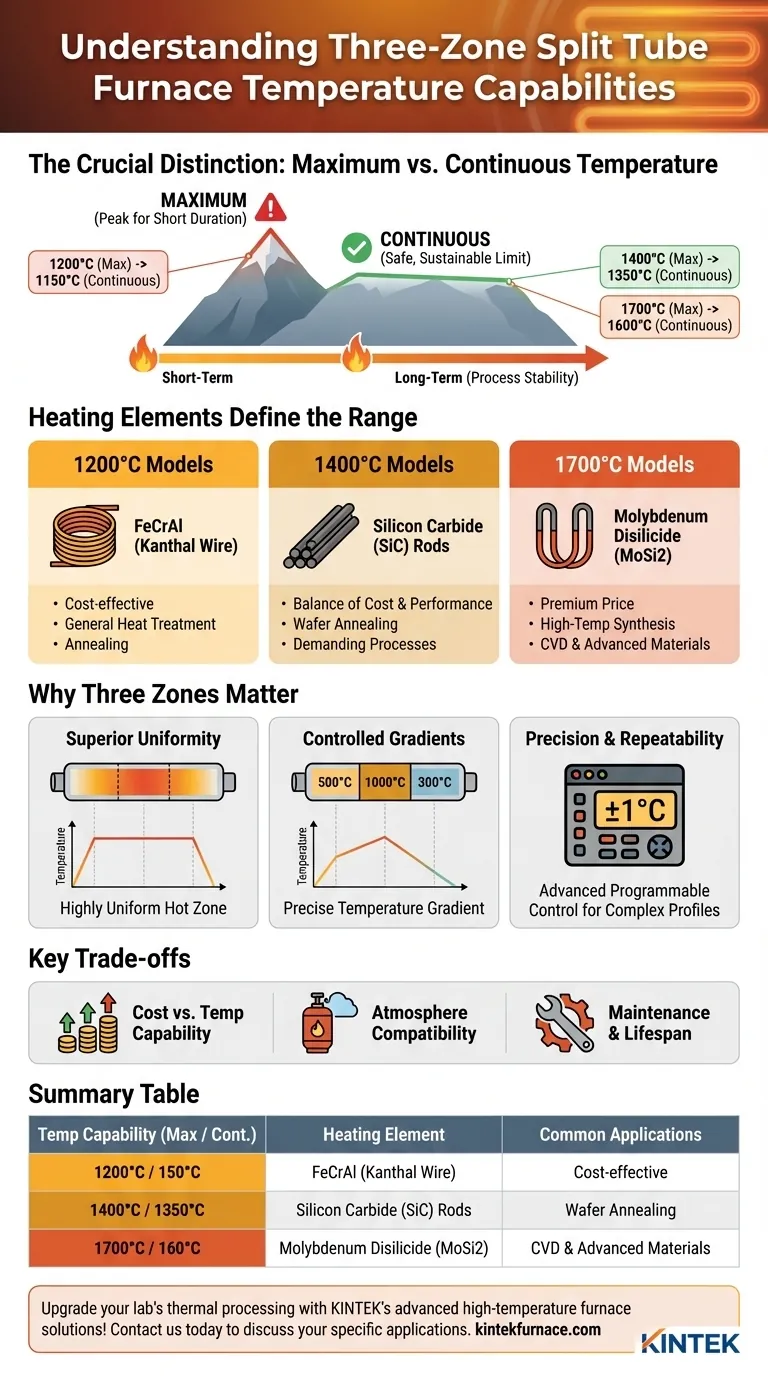

La température maximale pour un four tubulaire fendu à trois zones dépend du modèle spécifique, car ils sont construits avec différents éléments chauffants pour atteindre des plages thermiques distinctes. Chacune des trois zones aura la même capacité maximale, qui est typiquement de 1200°C, 1400°C ou 1700°C. Il est crucial, cependant, de distinguer ce maximum absolu de la température de fonctionnement continue inférieure, qui est la limite durable pour une utilisation fiable à long terme.

Le point clé n'est pas la température maximale unique, mais de comprendre que cette valeur reflète le matériau de l'élément chauffant du four. Ce choix dicte le coût du four, sa durée de vie opérationnelle et son adéquation à des processus spécifiques comme le recuit, la croissance cristalline ou le dépôt chimique en phase vapeur (CVD).

Comprendre la température maximale vs. continue

Choisir un four nécessite de regarder au-delà de la valeur de température maximale. La distinction entre la température de fonctionnement maximale et continue est le facteur le plus critique pour assurer la longévité de l'équipement et la répétabilité du processus.

La signification de la température maximale (1200°C / 1400°C / 1700°C)

Les températures maximales indiquées ne sont pas des réglages sur un seul four. Elles représentent différentes classes de fours. Un four est conçu et vendu avec l'une de ces limites de température spécifiques.

Cette valeur maximale est la température la plus élevée que le four peut atteindre pendant de très courtes durées. Un fonctionnement continu à cette température raccourcirait considérablement la durée de vie des éléments chauffants et de l'isolation interne.

Le rôle critique de la température de fonctionnement continue (1150°C / 1350°C / 1600°C)

La température de fonctionnement continue est la limite sûre et durable pour faire fonctionner le four pendant de longues périodes. Pour un four évalué à 1700°C, la limite continue est typiquement d'environ 1600°C.

Respecter cette valeur inférieure est essentiel pour la stabilité du processus et la prévention d'une défaillance prématurée de l'équipement. C'est le chiffre le plus important à considérer lors de l'adaptation d'un four à la température de processus requise.

Comment les éléments chauffants définissent la plage de température

La capacité de température du four est dictée par le matériau utilisé pour ses éléments chauffants.

- Modèles 1200°C : Utilisent typiquement un alliage Fer-Chrome-Aluminium (FeCrAl), souvent connu sous le nom de fil Kanthal. Ce sont les options les plus économiques pour le traitement thermique général et le recuit.

- Modèles 1400°C : Utilisent typiquement des barres de carbure de silicium (SiC). Celles-ci offrent un pas significatif en matière de température pour des processus plus exigeants tout en conservant un bon équilibre entre coût et performance.

- Modèles 1700°C : Utilisent des éléments en disiliciure de molybdène (MoSi2). Ceux-ci sont requis pour la synthèse à haute température et la recherche avancée sur les matériaux, mais à un prix plus élevé.

Pourquoi trois zones sont importantes pour le contrôle du processus

Une configuration à trois zones offre un avantage significatif par rapport aux fours à zone unique en offrant un contrôle granulaire de l'environnement thermique.

Obtenir une uniformité de température supérieure

Un four à zone unique n'est réellement uniforme que dans une très petite zone en son centre absolu. Un four à trois zones utilise ses zones d'extrémité pour compenser la perte de chaleur aux ouvertures du tube.

En réglant les trois zones à la même température, vous pouvez créer une zone chaude beaucoup plus longue, stable et très uniforme sur toute la longueur du tube. Ceci est vital pour traiter des échantillons plus grands ou plusieurs petits échantillons de manière cohérente.

Créer des gradients de température contrôlés

La véritable puissance d'un four à trois zones est la capacité de régler chaque zone à une température différente. Cela permet de créer un gradient de température précis le long du tube.

Cette capacité est essentielle pour les processus avancés comme le CVD, où il peut être nécessaire de préchauffer un gaz dans la première zone, de le faire réagir dans la zone centrale chaude et de commencer un refroidissement contrôlé dans la troisième zone.

Précision et répétabilité

Ces fours sont équipés de contrôleurs programmables avancés qui gèrent chaque zone indépendamment. Cela permet d'exécuter des profils thermiques complexes en plusieurs étapes avec une grande précision (typiquement ±1°C) et répétabilité, ce qui est essentiel pour la recherche scientifique et la production à contrôle qualité.

Comprendre les compromis

La sélection du bon four implique d'équilibrer les besoins de performance avec les contraintes pratiques.

Coût vs. Capacité de température

Le principal compromis est le coût. À mesure que la température maximale nominale augmente, le coût du four et de ses éléments chauffants de remplacement augmente considérablement. Un four MoSi2 à 1700°C peut être plusieurs fois plus cher qu'un modèle FeCrAl à 1200°C.

Atmosphère de processus et compatibilité des éléments

Le type d'atmosphère gazeuse que vous utilisez peut affecter les éléments chauffants. Par exemple, certains éléments se dégradent plus rapidement dans des atmosphères réductrices ou réactives. Vous devez vous assurer que le matériau de l'élément est compatible avec vos gaz de processus spécifiques.

Maintenance et durée de vie

Des températures de fonctionnement plus élevées exercent plus de contraintes sur tous les composants du four. Le fonctionnement constant d'un four près de sa limite continue nécessitera une inspection plus fréquente et un remplacement éventuel des éléments chauffants par rapport à un fonctionnement à des températures plus modérées.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences thermiques spécifiques de votre processus.

- Si votre objectif principal est la synthèse à haute température (>1500°C) : Un modèle 1700°C avec des éléments MoSi2 est nécessaire, mais soyez prêt à un investissement initial et des coûts de maintenance plus élevés.

- Si votre objectif principal est un traitement uniforme en dessous de 1350°C (par exemple, recuit de plaquettes) : Un modèle 1400°C avec des éléments SiC offre un excellent équilibre entre performance, longueur de zone uniforme et coût.

- Si votre objectif principal est un traitement thermique général en dessous de 1150°C : Un modèle 1200°C avec des éléments FeCrAl est la solution la plus économique et fiable pour vos besoins.

En fin de compte, choisir le four correct consiste à faire correspondre précisément les capacités de l'équipement à vos objectifs scientifiques ou de production.

Tableau récapitulatif :

| Capacité de température | Élément chauffant | Applications courantes |

|---|---|---|

| 1200°C (Max) / 1150°C (Continue) | Fer-Chrome-Aluminium (FeCrAl) | Traitement thermique général, recuit |

| 1400°C (Max) / 1350°C (Continue) | Carbure de silicium (SiC) | Recuit de plaquettes, processus exigeants |

| 1700°C (Max) / 1600°C (Continue) | Disiliciure de molybdène (MoSi2) | Synthèse à haute température, CVD, matériaux avancés |

Améliorez le traitement thermique de votre laboratoire avec les solutions de fours avancés à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options fiables et personnalisables telles que les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une correspondance précise avec vos besoins expérimentaux uniques, améliorant l'efficacité et les résultats. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

Les gens demandent aussi

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Comment les fours tubulaires multizones sont-ils appliqués dans la recherche biomédicale ? Déverrouillez l'ingénierie avancée des biomatériaux

- Quelles sont les étapes impliquées dans l'installation d'un four tubulaire multizone ? Assurez la précision et la sécurité pour votre laboratoire