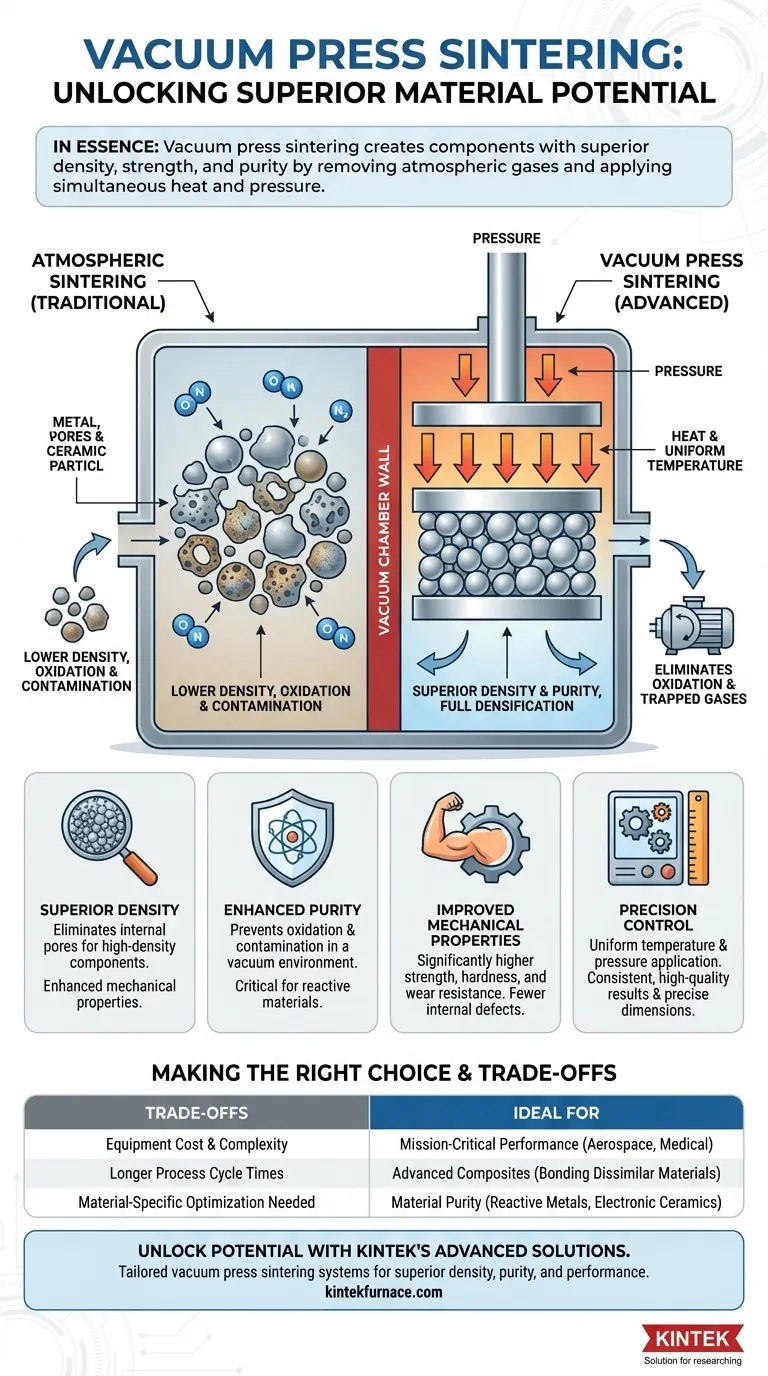

Essentiellement, l'utilisation d'une presse à vide pour le frittage permet de créer des composants dotés d'une densité, d'une résistance et d'une pureté supérieures. En éliminant les gaz atmosphériques, le processus empêche l'oxydation et la contamination tout en appliquant simultanément de la chaleur et de la pression, ce qui élimine les pores internes et améliore les propriétés mécaniques finales et la précision dimensionnelle du matériau.

La décision d'utiliser le frittage sous presse à vide ne concerne pas seulement la fabrication d'une pièce ; il s'agit d'ingénieriser un matériau jusqu'à son potentiel maximal. Il crée un environnement idéal où les particules peuvent se lier parfaitement, exemptes des impuretés et des défauts structurels qui compromettent les performances dans des processus moins contrôlés.

Pourquoi un environnement sous vide est transformateur

Les avantages fondamentaux de cette technologie découlent directement de la création d'un environnement étroitement contrôlé, exempt d'interférences atmosphériques. Cela modifie fondamentalement la manière dont les particules de matériaux se lient entre elles.

Élimination de l'oxydation et de la contamination

L'air atmosphérique contient de l'oxygène, de l'azote et de la vapeur d'eau, qui peuvent tous réagir avec les poudres métalliques et céramiques à haute température. Ces réactions créent des oxydes et des nitrures indésirables qui contaminent le matériau.

Un environnement sous vide élimine ces gaz réactifs. Cela préserve la pureté du matériau, ce qui est essentiel pour les métaux réactifs et les céramiques avancées utilisés dans les applications de haute performance.

Promotion de la densification complète

Pendant le frittage, les gaz piégés peuvent créer de minuscules vides ou pores à l'intérieur du composant final. Ces pores sont des points de faiblesse structurelle qui réduisent la densité et la résistance globales du matériau.

Le vide aide activement à extraire ces gaz piégés de la masse de poudre au fur et à mesure de sa compactage. Cela facilite une diffusion atomique supérieure, permettant aux particules de matériau de se lier plus intimement et de former une structure solide et à haute densité avec une porosité minimale.

Obtention de propriétés mécaniques supérieures

Les résultats directs d'une pureté et d'une densité élevées sont des améliorations spectaculaires des performances. Avec moins de défauts internes et aucune couche d'oxyde fragile, les composants présentent une résistance, une dureté et une résistance à l'usure significativement plus élevées. C'est pourquoi le processus est essentiel pour les pièces qui doivent supporter un stress ou une friction extrêmes.

L'avantage du contrôle de précision

Les presses à chaud sous vide modernes sont des systèmes très sophistiqués qui offrent un contrôle inégalé sur chaque variable du processus de frittage. Cette précision est essentielle pour produire des résultats cohérents et de haute qualité.

Distribution uniforme de la température

Ces systèmes utilisent des éléments chauffants optimisés et une isolation de haute qualité (comme des couches de graphite) pour garantir que la température est uniforme dans l'ensemble du composant. Cela prévient les points chauds ou froids, qui pourraient autrement entraîner une densité et des contraintes internes incohérentes, créant des points faibles dans la pièce finale.

Application précise de la pression

L'application simultanée d'une pression élevée parallèlement à la chaleur accélère le processus de densification. Cette combinaison permet un frittage à des températures plus basses ou dans des délais plus courts que les méthodes sans pression, ce qui peut aider à prévenir la croissance indésirable des grains et à préserver une microstructure à grains fins, améliorant ainsi davantage la résistance.

Finition de surface et précision dimensionnelle supérieures

Étant donné que le processus est si contrôlé et aboutit à une pièce entièrement dense, le composant final présente une finition de surface de haute qualité et des dimensions extrêmement précises. Cela réduit considérablement, voire élimine, le besoin d'opérations d'usinage secondaires coûteuses et chronophages.

Comprendre les compromis

Bien que les avantages soient substantiels, une presse à vide est un outil spécialisé, pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité de l'équipement

Les presses à chaud sous vide sont des machines complexes et hautement automatisées. L'investissement initial est important, et elles nécessitent des connaissances spécialisées pour leur fonctionnement et leur entretien. Des fonctionnalités telles que les chambres refroidies à l'eau, les interverrouillages de sécurité avancés et les contrôles précis contribuent à ce coût.

Temps de cycle du processus

L'obtention d'un vide poussé, le chauffage, le pressage, puis le refroidissement sécurisé du composant dans des conditions contrôlées prennent du temps. Pour de nombreux matériaux, le temps de cycle dans une presse à vide sera plus long que pour le frittage atmosphérique conventionnel, ce qui affecte le débit global.

Optimisation spécifique au matériau

Le processus n'est pas « prêt à l'emploi ». Chaque matériau, qu'il s'agisse d'un alliage métallique, d'une céramique ou d'un composite, nécessite un ensemble unique de paramètres optimisés pour la température, la pression et le niveau de vide. L'élaboration de cette recette de processus nécessite une expertise et des tests importants.

Faire le bon choix pour votre application

Votre choix doit être motivé par les exigences de performance non négociables de votre composant final.

- Si votre objectif principal est la performance et la fiabilité maximales : Le frittage sous vide est le choix supérieur pour les composants critiques pour la mission dans l'aérospatiale, le médical ou la défense où la défaillance n'est pas une option.

- Si votre objectif principal est de créer des composites avancés : Ce processus est idéal pour lier des matériaux dissemblables, comme les métaux et les céramiques, afin de créer des pièces dotées de combinaisons uniques de dureté et de ténacité.

- Si votre objectif principal est la pureté des matériaux : Pour les métaux réactifs ou les céramiques électroniques sensibles, l'environnement sous vide est non négociable pour éviter la contamination qui dégrade les performances.

- Si votre objectif principal est la production à haut volume et à faible coût : Pour les composants pour lesquels une performance « suffisamment bonne » est acceptable, le frittage atmosphérique conventionnel peut être une approche plus rentable.

En fin de compte, investir dans le frittage sous presse à vide est une décision stratégique visant à privilégier l'intégrité du matériau par rapport à la vitesse de production ou au coût initial.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Densité supérieure | Élimine les pores pour des composants à haute densité avec des propriétés mécaniques améliorées. |

| Pureté améliorée | Prévient l'oxydation et la contamination dans un environnement sous vide. |

| Contrôle précis | Application uniforme de la température et de la pression pour des résultats cohérents. |

| Propriétés mécaniques améliorées | Résistance, dureté et résistance à l'usure plus élevées dans les pièces finales. |

Libérez tout le potentiel de vos matériaux avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de frittage sous presse à vide sur mesure, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, offrant une densité, une pureté et des performances supérieures pour les poudres métalliques et céramiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de frittage et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique