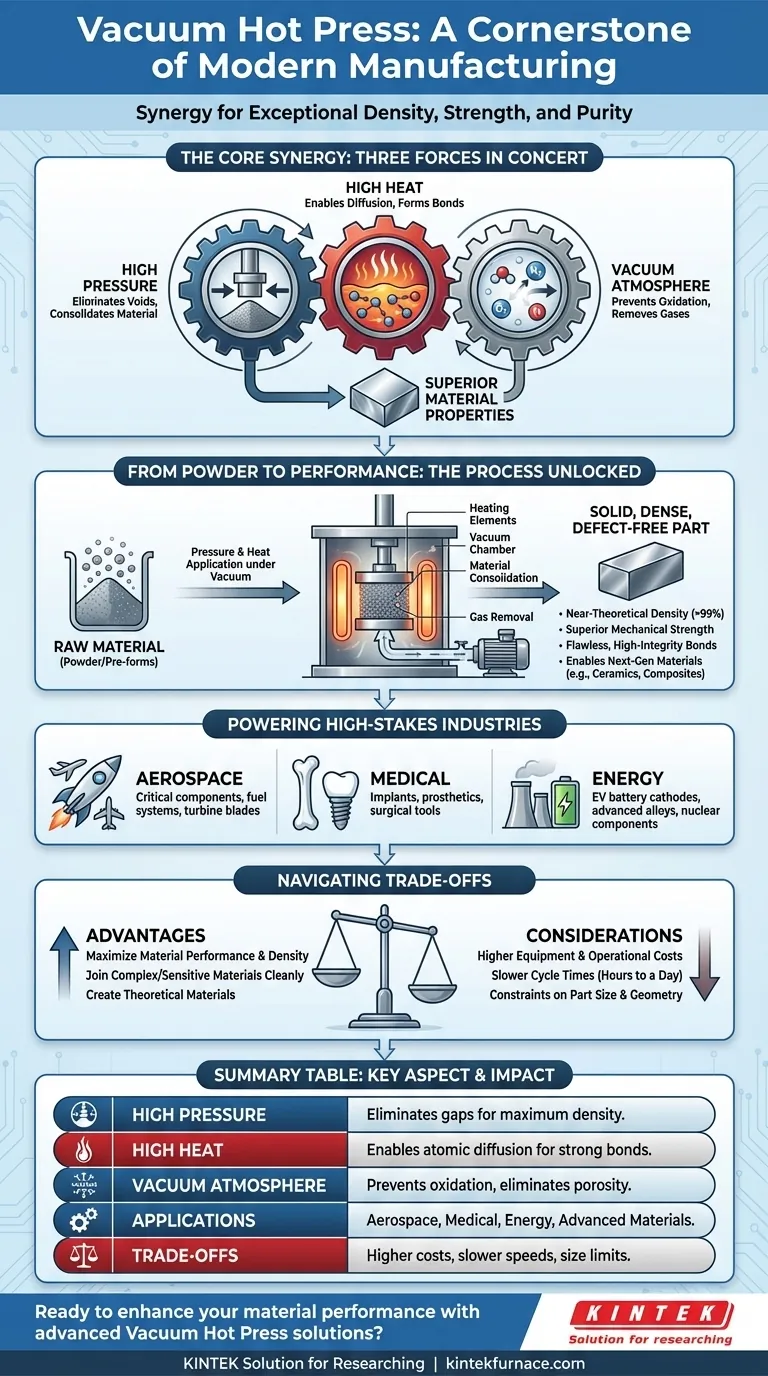

En bref, l'équipement de pressage à chaud sous vide est une pierre angulaire de la fabrication moderne car il combine de manière unique une chaleur élevée, une pression immense et une atmosphère sous vide contrôlée. Cette synergie crée des matériaux dotés d'une densité, d'une résistance et d'une pureté exceptionnelles, impossibles à obtenir avec des méthodes conventionnelles, permettant directement la production de composants critiques pour des industries à enjeux élevés comme l'aérospatiale, le médical et l'énergie.

Le défi fondamental de la fabrication avancée n'est pas seulement de façonner les matériaux, mais de contrôler leur structure interne au niveau microscopique. Le pressage à chaud sous vide résout ce problème en éliminant les contaminants et les gaz atmosphériques, permettant la consolidation parfaite des matériaux dans un état final dense et sans défaut.

Le Principe de Base : Une Synergie de Forces

Le pressage à chaud sous vide ne consiste pas seulement à chauffer et à presser un matériau. C'est la combinaison précise de trois facteurs environnementaux fonctionnant de concert, chacun résolvant un problème spécifique.

Le Rôle de la Haute Pression

La pression est la force principale de consolidation. En appliquant une force uniforme et immense, l'équipement presse physiquement les poudres de matériaux ou les préformes, éliminant les espaces et les vides entre les particules. Cette force mécanique est la première étape vers l'obtention d'une densité maximale.

Le Rôle de la Haute Chaleur

La chaleur fournit l'énergie nécessaire à la diffusion et à la liaison. Lorsque la température augmente, les atomes à la surface des particules du matériau deviennent plus mobiles. Cela leur permet de traverser les limites et de former des liaisons métallurgiques ou céramiques solides et permanentes, transformant une poudre comprimée en une pièce monolithique solide.

Le Rôle Critique du Vide

Le vide est l'élément qui change la donne et élève le processus. La création d'un vide élimine les gaz atmosphériques — principalement l'oxygène et l'azote — de la chambre. Cela a deux effets critiques :

- Prévient l'Oxydation et la Contamination : Sans oxygène, les matériaux sensibles comme le titane ou les alliages avancés peuvent être traités à haute température sans former de couches d'oxyde cassantes qui dégradent les performances.

- Élimine la Porosité : Le vide extrait les gaz piégés de l'intérieur du matériau pendant qu'il est pressé. Cela empêche la formation de poches d'air microscopiques (porosité), un défaut courant qui affaiblit gravement les composants.

Pourquoi ce Processus Débloque des Applications Avancées

La capacité à contrôler simultanément la pression, la chaleur et l'atmosphère permet d'obtenir des propriétés matérielles autrement inaccessibles. Cela se traduit directement par des composants plus solides, plus légers et plus fiables.

Atteindre une Densité Théorique Proche

En éliminant la porosité, le pressage à chaud sous vide peut produire des pièces dont la densité dépasse 99 %. Cette densité extrême est directement liée à une résistance mécanique, une dureté et une résistance à l'usure supérieures, ce qui est essentiel pour des composants tels que les plaquettes de frein, les outils de coupe et les gilets pare-balles.

Créer des Liaisons Impeccables et à Haute Intégrité

Dans les processus tels que le soudage par diffusion et le brasage sous vide, l'environnement sous vide vierge est essentiel. Il permet de joindre des matériaux dissemblables ou complexes sans utiliser de flux, ce qui pourrait introduire des contaminants. Il en résulte des joints propres, solides et étanches, vitaux pour les systèmes de carburant aérospatiaux et les implants médicaux.

Fabrication de Matériaux de Nouvelle Génération

De nombreux matériaux avancés, tels que les céramiques techniques et les composites à matrice métallique, ne peuvent pas être traités efficacement à l'air libre. Le pressage à chaud sous vide fournit l'environnement contrôlé nécessaire au frittage de ces matériaux, permettant des innovations dans tout, des cathodes de batterie de véhicules électriques aux aubes de turbine.

Comprendre les Compromis

Bien que puissant, le pressage à chaud sous vide est un processus spécialisé avec des considérations spécifiques. Ce n'est pas un remplacement universel pour toutes les techniques de fabrication.

Coûts d'Équipement et Opérationnels Plus Élevés

Les systèmes de pressage à chaud sous vide sont complexes et coûteux à acquérir et à entretenir par rapport aux presses hydrauliques standard ou aux fours conventionnels. Le besoin de pompes à vide robustes et de commandes précises augmente l'investissement initial et les frais généraux d'exploitation.

Temps de Cycle Plus Lents

Chauffer un composant, appliquer la pression, le maintenir à température et le refroidir — le tout sous vide — est un processus intrinsèquement lent. Les temps de cycle peuvent varier de plusieurs heures à une journée complète, ce qui le rend inapproprié pour la production de produits de base à grand volume et à faible coût.

Contraintes sur la Taille et la Géométrie des Pièces

La taille du composant final est limitée par les dimensions de la chambre de pressage et les capacités des éléments chauffants. Bien qu'il existe de grandes presses, elles représentent un investissement en capital important.

Faire le Bon Choix pour Votre Objectif

En fin de compte, la décision d'utiliser un pressage à chaud sous vide dépend des exigences de performance finales de votre composant.

- Si votre objectif principal est la performance et la densité maximales des matériaux : Le pressage à chaud sous vide est la référence pour créer des composants avec la plus haute résistance, dureté et fiabilité possibles.

- Si votre objectif principal est de joindre des matériaux complexes ou sensibles sans contamination : L'environnement sous vide est non négociable pour obtenir des liaisons propres et à haute intégrité via des processus tels que le soudage par diffusion ou le brasage sous vide.

- Si votre objectif principal est la production à grand volume et à faible coût de pièces simples : Vous devez peser les gains de performance significatifs par rapport aux coûts plus élevés et aux temps de cycle plus lents du pressage à chaud sous vide.

Cette technologie permet aux ingénieurs et aux scientifiques de créer des matériaux qui n'étaient autrefois que théoriques, ce qui en fait un outil indispensable pour construire l'avenir.

Tableau Récapitulatif :

| Aspect Clé | Description |

|---|---|

| Haute Pression | Élimine les espaces et les vides pour une densité et une consolidation maximales. |

| Haute Chaleur | Permet la diffusion atomique et la liaison pour des pièces solides et monolithiques. |

| Atmosphère sous Vide | Prévient l'oxydation, élimine les gaz et supprime la porosité pour la pureté. |

| Applications | Utilisé dans l'aérospatiale, les implants médicaux, les composants énergétiques et les matériaux avancés. |

| Compromis | Coûts plus élevés, temps de cycle plus lents et contraintes de taille par rapport aux méthodes conventionnelles. |

Prêt à améliorer la performance de vos matériaux avec des solutions avancées de pressage à chaud sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques pour une densité, une résistance et une pureté supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de fabrication à enjeux élevés !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants