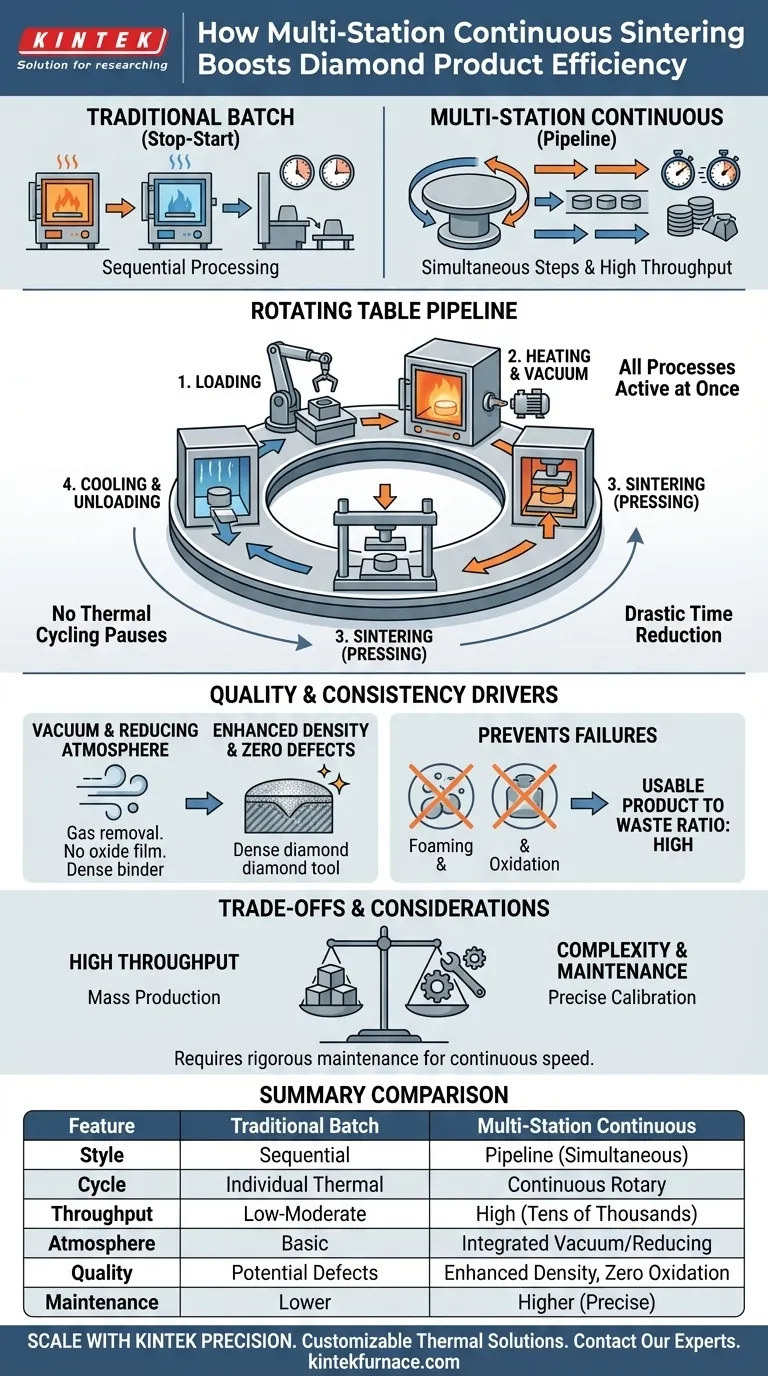

L'équipement de frittage par pressage à chaud sous vide continu multi-stations transforme la production d'un processus linéaire, discontinu, en un pipeline synchronisé à haute vitesse. Grâce à une conception de table tournante, cette technologie permet l'exécution simultanée d'étapes critiques - chargement, chauffage, pressage et refroidissement - plutôt que de les effectuer séquentiellement pour un lot à la fois. Cette approche réduit considérablement les temps de cycle individuels et permet d'atteindre des rendements annuels de plusieurs dizaines de milliers.

L'avantage principal de cette technologie réside dans le passage du traitement par "lots" au traitement en "pipeline". En synchronisant chaque étape du frittage sur une plateforme rotative, les fabricants peuvent augmenter massivement le débit tout en maintenant le contrôle atmosphérique strict nécessaire pour des outils diamantés de haute qualité.

La mécanique du frittage à haut débit

La puissance de la table tournante

Le moteur central de l'efficacité de cet équipement est la conception de la table tournante.

Au lieu d'utiliser une seule chambre statique qui doit chauffer et refroidir pour chaque charge, la table déplace physiquement les moules à travers des stations dédiées. Ce mouvement permet à la machine de fonctionner en continu sans pause pour le cycle thermique.

Étapes de traitement simultanées

Dans un système standard, les étapes se déroulent les unes après les autres. Dans un système continu multi-stations, tous les processus se déroulent en même temps.

Pendant qu'une station charge la matière première, une autre chauffe activement, une troisième applique une pression (frittage) et une quatrième refroidit. Ce traitement parallèle réduit considérablement le temps total requis par unité.

Création d'une opération en pipeline

Cette synchronisation crée une véritable opération en pipeline.

Dès qu'un produit fini est déchargé, un nouveau moule est immédiatement chargé dans le cycle. Cela élimine le "temps mort" généralement associé à l'attente du chauffage ou du refroidissement des fours, permettant la production de plusieurs dizaines de milliers d'unités par an.

La cohérence de la qualité comme moteur d'efficacité

Prévention des défauts de production

L'efficacité n'est pas seulement une question de vitesse ; il s'agit du ratio de produit utilisable par rapport aux déchets.

Cet équipement intègre des fonctions de dégazage sous vide et d'atmosphère réductrice. Contrairement aux équipements atmosphériques standard, il élimine activement les gaz adsorbés de la surface de la poudre avant le début du frittage.

Amélioration de la densité du matériau

L'environnement sous vide permet d'éliminer efficacement les films d'oxyde sur les particules métalliques.

Cela se traduit par une densité considérablement améliorée du liant métallique. Un liant plus dense crée une force de rétention plus forte sur les particules de diamant, garantissant que l'outil final fonctionne comme prévu.

Élimination des défaillances courantes

En contrôlant rigoureusement l'atmosphère, l'équipement prévient les causes courantes de perte de qualité telles que le moussage et l'oxydation du produit.

L'élimination de ces défauts garantit que le débit élevé ne se traduit pas par un volume important de rebut. Vous gagnez en vitesse sans sacrifier l'intégrité structurelle du produit diamanté.

Comprendre les compromis

Complexité opérationnelle

Le passage à un équipement multi-stations continu introduit une complexité mécanique plus élevée par rapport aux fours statiques discontinus.

La synchronisation de la table tournante avec les joints sous vide et les presses hydrauliques nécessite un calibrage précis. Un désalignement dans le pipeline peut arrêter toute la chaîne de production, plutôt qu'un seul lot.

Exigences de maintenance

Les machines à haut débit subissent plus d'usure sur les composants mobiles.

Pour maintenir l'efficacité du "pipeline", des programmes de maintenance rigoureux pour les pompes à vide et les mécanismes rotatifs sont essentiels. Négliger cela peut entraîner des temps d'arrêt imprévus qui annulent les avantages de vitesse.

Faire le bon choix pour votre objectif

Pour déterminer si cet équipement correspond à votre stratégie de fabrication, considérez vos objectifs spécifiques :

- Si votre objectif principal est la production de masse : Tirez parti de la table tournante et de la conception en pipeline pour obtenir des rendements élevés (plusieurs dizaines de milliers par an) avec des temps de cycle considérablement réduits.

- Si votre objectif principal est la cohérence du produit : Comptez sur les capacités intégrées de vide et d'atmosphère réductrice pour éliminer l'oxydation et le moussage, garantissant une densité uniforme sur de grands lots.

Pour les fabricants qui visent à passer à l'échelle, cette technologie offre la seule voie viable pour combiner un débit élevé avec la précision métallurgique requise pour les outils diamantés professionnels.

Tableau récapitulatif :

| Caractéristique | Frittage discontinu traditionnel | Frittage continu multi-stations |

|---|---|---|

| Style de traitement | Séquentiel (discontinu) | Pipeline (étapes simultanées) |

| Gestion du cycle | Cycle thermique individuel par lot | Mouvement continu via table tournante |

| Débit de production | Faible à modéré | Élevé (plusieurs dizaines de milliers par an) |

| Contrôle de l'atmosphère | Basique/Standard | Vide intégré et atmosphère réductrice |

| Qualité de sortie | Potentiel d'oxydation/moussage | Densité améliorée et absence d'oxydation |

| Maintenance | Complexité plus faible | Plus élevée (nécessite un calibrage précis) |

Augmentez la production de vos outils diamantés avec KINTEK Precision

Passer du traitement par lots à un pipeline continu est la clé pour obtenir un débit massif sans compromettre la densité ou la qualité du matériau. Chez KINTEK, nous sommes spécialisés dans l'ingénierie et la fabrication de solutions thermiques avancées, y compris les systèmes Muffle, Tube, Rotary, Vacuum et CVD.

Notre équipement de pressage à chaud sous vide multi-stations est entièrement personnalisable pour répondre à vos besoins spécifiques de frittage à haute température, garantissant l'élimination des défauts tels que le moussage et l'oxydation tout en maximisant votre rendement annuel.

Prêt à optimiser votre efficacité de production ? Contactez notre équipe R&D experte dès aujourd'hui pour discuter de votre solution personnalisée.

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Comment la fonction de pression programmable d'un four de pressage à chaud sous vide influence-t-elle la qualité des cibles IZO ?

- Comment la précision de la température dans les fours de pressage à chaud affecte-t-elle la microstructure céramique du Pr3+:(Ca0.97Gd0.03)F2.03 ?

- Comment un contrôle personnalisé de la chaleur et de la pression bénéficie-t-il au pressage à chaud ? Atteindre une densité et une résistance matérielles supérieures

- Pourquoi le maintien d'un environnement sous vide poussé est-il essentiel lors du pressage à chaud de composites laminés à base d'aluminium ? Assurer une liaison et une densité supérieures

- Comment le frittage par pressage à chaud sous vide se compare-t-il au SPS pour les composites Fe-Cu ? Obtenez une qualité industrielle supérieure

- Quels facteurs doivent être pris en compte lors du choix d'un équipement de presse à vide ? Aperçus clés pour des performances optimales

- Comment fonctionne le système de vide dans ces fours ? Atteignez pureté et performance dans les processus à haute température