En fin de compte, votre choix est dicté par deux facteurs : la température maximale requise par votre matériau et sa réactivité chimique dans l'environnement du four. L'élément chauffant doit pouvoir atteindre la température cible sans contaminer votre échantillon, tandis que la méthode de pressurisation doit appliquer la force nécessaire de manière contrôlée, dans une atmosphère non réactive.

Le processus de sélection d'une presse à chaud sous vide est un exercice d'équilibre. Vous devez choisir un élément chauffant capable d'atteindre la température de processus cible sans interférer chimiquement avec votre matériau, et un système de pressurisation qui applique une force uniforme dans une atmosphère de vide ou de gaz inerte soigneusement contrôlée.

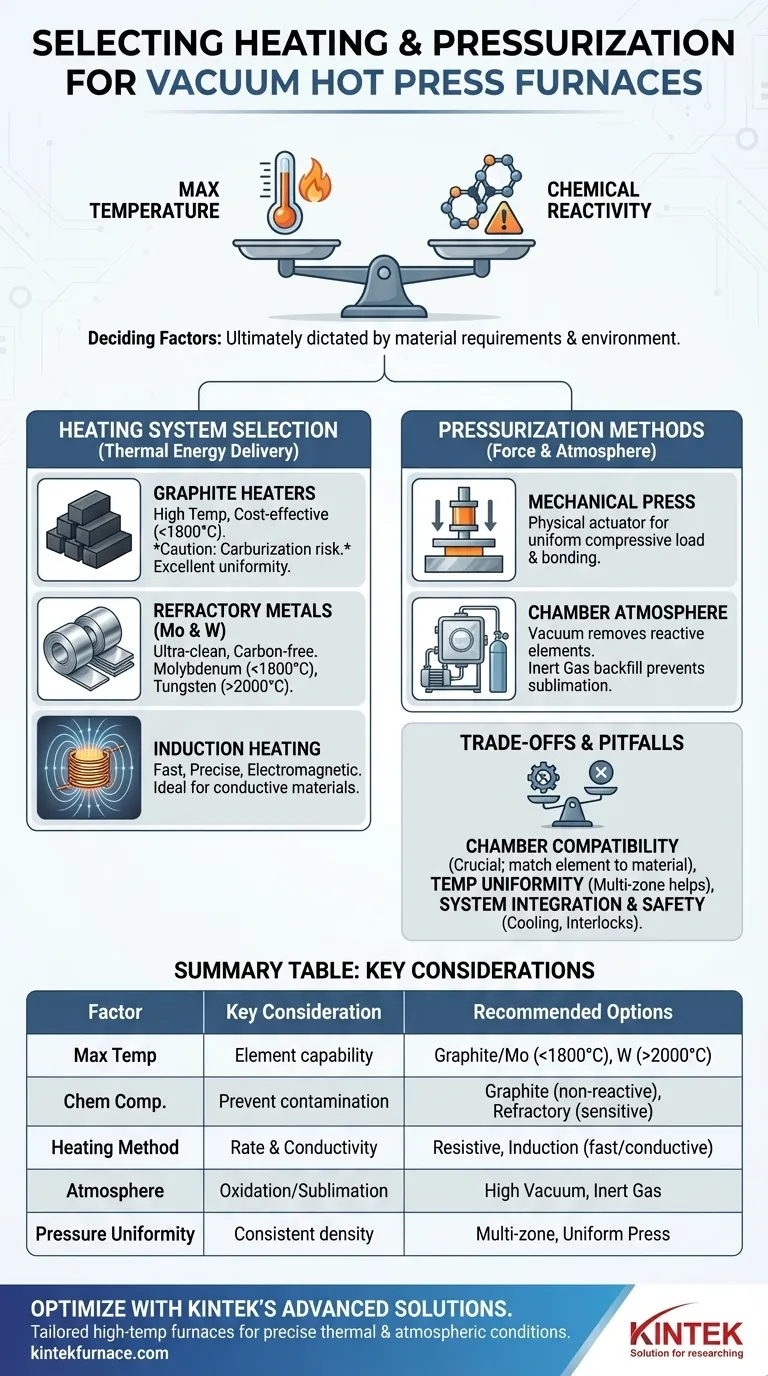

Démontage des systèmes centraux : Chaleur et Pression

Un four de pressage à chaud sous vide intègre deux systèmes distincts mais interdépendants pour remplir sa fonction. Les comprendre séparément est la première étape pour faire un choix éclairé.

Rôle du système de chauffage

Ce système est responsable de la fourniture d'énergie thermique. Sa conception et sa composition matérielle influencent directement la température maximale du four, la vitesse de chauffage et la propreté de l'environnement de traitement.

Rôle du système de pressurisation

Ce système comprend deux composants : la presse mécanique qui applique une force physique pour le compactage et la liaison, et le système de vide qui contrôle l'atmosphère gazeuse, éliminant les éléments réactifs comme l'oxygène.

Sélectionner le bon élément chauffant

L'élément chauffant est le cœur du four. Votre décision est principalement motivée par les exigences de température de votre processus et la compatibilité chimique avec les matériaux que vous chauffez.

La température comme moteur principal

La première question à laquelle vous devez répondre est : quelle est ma température de traitement maximale ? Cela réduira immédiatement vos options, car chaque type d'élément a une plage de fonctionnement distincte.

Éléments chauffants en graphite

Le graphite est un choix courant et économique pour les applications à haute température. Il offre une excellente uniformité thermique et est robuste.

Cependant, sa principale limitation est sa réactivité. À haute température, il peut introduire du carbone dans votre échantillon, un processus connu sous le nom de carburisation, ce qui est indésirable pour de nombreux métaux et céramiques.

Éléments chauffants en métaux réfractaires (Molybdène & Tungstène)

Pour les applications nécessitant un environnement ultra-propre et sans carbone, les métaux réfractaires sont le choix supérieur.

Le molybdène est souvent utilisé pour des températures allant jusqu'à environ 1800°C. Le tungstène est réservé aux applications les plus extrêmes, capable d'atteindre des températures bien supérieures à 2000°C.

Chauffage par induction

L'induction est une méthode de chauffage différente. Au lieu de s'appuyer sur des éléments résistifs, elle utilise un champ électromagnétique pour chauffer directement un susceptor électroconducteur ou la pièce elle-même.

Cette méthode offre des vitesses de chauffage exceptionnellement rapides et un contrôle précis, ce qui la rend idéale pour des applications telles que le moulage sous vide ou le traitement de matériaux conducteurs spécifiques.

Comprendre les méthodes de pressurisation

Le terme "pression" dans une presse à chaud fait référence à la fois à la force mécanique appliquée à l'échantillon et à la pression gazeuse à l'intérieur de la chambre.

Le système de presse mécanique

C'est l'actionneur physique (généralement hydraulique) qui applique une charge compressive contrôlée sur votre matériau. La principale considération ici est de s'assurer que le système peut délivrer la force requise uniformément sur toute la pièce pour obtenir une densité et une liaison cohérentes.

Le contrôle de l'atmosphère de la chambre

Le système de vide, composé de pompes, de vannes et de manomètres, est essentiel pour éliminer l'air et prévenir l'oxydation. Pour de nombreux processus, un vide poussé est tout ce qui est nécessaire.

Dans certains cas, la chambre est remplie d'une faible pression d'un gaz inerte, tel que l'Argon. Cela peut empêcher la sublimation de certains éléments de l'échantillon à haute température et améliorer l'uniformité thermique par convection.

Comprendre les compromis et les pièges

La sélection des bons composants implique de naviguer dans une série de compromis critiques qui peuvent avoir un impact sur le succès du processus et la longévité de l'équipement.

Le défi de la compatibilité chimique

C'est le point de défaillance le plus courant. L'utilisation d'un élément chauffant en graphite pour traiter un alliage sensible au carbone, par exemple, contaminera le matériau et compromettra ses propriétés. Vérifiez toujours la compatibilité de votre matériau de pièce avec la composition de l'élément chauffant.

Atteindre l'uniformité de la température

L'application d'une pression mécanique élevée rend le chauffage uniforme difficile. Les systèmes modernes utilisent souvent trois ou quatre zones de chauffage contrôlées indépendamment pour garantir que l'ensemble de la pièce atteigne la température cible uniformément, empêchant les contraintes internes ou le frittage incomplet.

Intégration du système et sécurité

Une presse à chaud est un système complexe où chaque composant doit fonctionner de concert. Un système de refroidissement par eau robuste est essentiel pour protéger la chambre et les pompes à vide. De même, les interverrouillages de sécurité sur les portes, les vannes et les systèmes de pression sont non négociables pour prévenir les accidents pendant le fonctionnement.

Faire le bon choix pour votre application

Votre décision finale doit être basée sur une compréhension claire de vos objectifs de processus.

- Si votre objectif principal est le frittage économique de carbures ou d'autres matériaux non réactifs : les éléments chauffants en graphite offrent un excellent équilibre entre performance à haute température et valeur économique.

- Si votre objectif principal est le traitement de métaux ou de céramiques sensibles à la contamination : les éléments chauffants en métaux réfractaires, comme le molybdène ou le tungstène, sont essentiels pour maintenir un environnement propre et sans carbone.

- Si votre objectif principal est le chauffage rapide de matériaux conducteurs pour le moulage ou le brasage : un système de chauffage par induction offre une vitesse inégalée et un contrôle précis de la température.

- Si votre objectif principal est d'empêcher l'oxydation et la sublimation des matériaux : un système de vide haute performance est essentiel, avec la possibilité de remplissage de gaz inerte offrant une couche supplémentaire de contrôle du processus.

En adaptant soigneusement les capacités de votre système aux besoins spécifiques de votre matériau, vous assurez un processus de fabrication précis, répétable et réussi.

Tableau récapitulatif :

| Facteur de sélection | Considérations clés | Options recommandées |

|---|---|---|

| Température maximale | Détermine la capacité du matériau de l'élément chauffant | Graphite (<1800°C), Molybdène (<1800°C), Tungstène (>2000°C) |

| Compatibilité chimique | Prévient la contamination de l'échantillon et la carburisation | Graphite (matériaux non réactifs), Métaux réfractaires (matériaux sensibles au carbone) |

| Méthode de chauffage | Équilibre la vitesse de chauffage et la conductivité du matériau | Chauffage par résistance (usage général), Chauffage par induction (chauffage rapide pour matériaux conducteurs) |

| Contrôle de l'atmosphère | Prévient l'oxydation et la sublimation des matériaux | Vide poussé (standard), Remplissage de gaz inerte (contrôle amélioré) |

| Uniformité de la pression | Assure une densité et une liaison cohérentes | Systèmes de chauffage multi-zones, Presse hydraulique avec distribution uniforme de la force |

Optimisez votre processus de pressage à chaud sous vide avec les solutions avancées de KINTEK

Vous avez du mal à équilibrer les exigences de température, la compatibilité des matériaux et l'uniformité de la pression dans vos applications de pressage à chaud sous vide ? KINTEK met à profit ses capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours à haute température précisément adaptées. Notre expertise dans les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, garantit que vos matériaux reçoivent les conditions thermiques et atmosphériques idéales pour un traitement réussi.

Que vous travailliez avec des alliages sensibles au carbone nécessitant des éléments chauffants en métaux réfractaires ou que vous ayez besoin d'un chauffage par induction rapide pour des matériaux conducteurs, notre forte capacité de personnalisation répond à vos exigences expérimentales uniques. Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre processus de fabrication avec des solutions de pressage à chaud fiables et sans contamination.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux