L'environnement à 1600°C d'un four à haute température entraîne une transformation critique de la biomasse carbonisée en forçant une désoxygénation profonde et en réarrangeant les atomes désordonnés en un réseau hybride sp2 hautement ordonné. Ce traitement thermique intense, connu sous le nom de graphitisation, est le facteur déterminant qui transforme la matière organique brute en carbone conducteur haute performance.

La chaleur extrême de 1600°C fournit l'énergie d'activation nécessaire pour établir un chemin conducteur stable et continu au sein du matériau. Cette évolution structurelle est le principal moteur des performances électriques et thermiques supérieures des matériaux avancés tels que les sphères de carbone nanométrique.

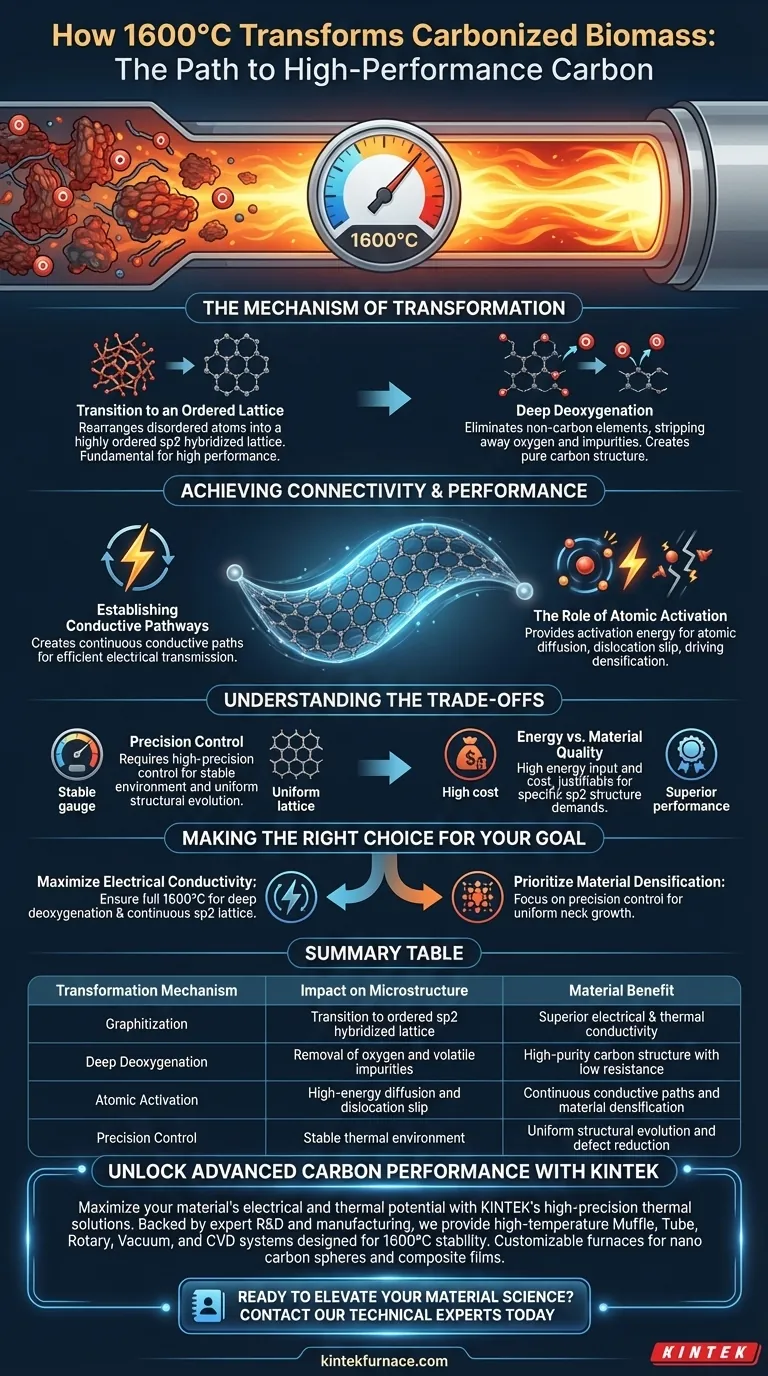

Le Mécanisme de la Transformation Microstructurale

Transition vers un Réseau Ordonné

À des températures plus basses, la biomasse carbonisée conserve une structure atomique désordonnée. Le seuil de 1600°C fournit suffisamment d'énergie pour réarranger ces atomes de carbone.

Ce réarrangement forme un réseau hybride sp2 hautement ordonné, déplaçant efficacement la structure du matériau vers le graphite. Cet ordre est la condition préalable fondamentale pour les applications haute performance.

Désoxygénation Profonde

Pour obtenir une structure carbonée pure, les éléments non carbonés doivent être éliminés. La plage de 1600°C permet une désoxygénation profonde, éliminant l'oxygène et d'autres impuretés volatiles.

Ce processus de purification élimine le "désordre" atomique qui, autrement, entraverait le flux d'électrons et le transport de phonons.

Atteindre la Connectivité et la Performance

Établir des Chemins Conducteurs

Le principal avantage de ce changement microstructural est la création d'un chemin conducteur continu.

Dans des matériaux tels que les sphères de carbone nanométrique utilisées dans les films composites, cette continuité permet une transmission électrique efficace. Sans ce traitement à haute température, le matériau resterait résistif et isolant.

Le Rôle de l'Activation Atomique

Le four ne fait pas que chauffer le matériau ; il fournit l'énergie d'activation requise pour la diffusion atomique.

Selon des données techniques supplémentaires, cet environnement permet le glissement des dislocations et la formation de défauts d'empilement. Ces mouvements au niveau atomique sont nécessaires pour élargir les zones de contact entre les particules et favoriser la densification.

Comprendre les Compromis

La Nécessité d'un Contrôle de Précision

Atteindre 1600°C est insuffisant si la température fluctue. Un contrôle thermique de haute précision est nécessaire pour stabiliser l'environnement.

Sans cette stabilité, les processus de diffusion atomique (tels que la formation de dislocations partielles de Shockley) deviennent imprévisibles. Cela peut entraîner une densification inégale ou des défauts structurels plutôt qu'un réseau conducteur uniforme.

Énergie vs Qualité du Matériau

Fonctionner à 1600°C nécessite un apport d'énergie important et des équipements spécialisés capables de maintenir la stabilité.

Bien que cela maximise les performances électriques et thermiques, cela représente un coût de fabrication élevé. Ce n'est justifiable que lorsque l'application exige la structure hybride sp2 spécifique que les températures plus basses ne peuvent produire.

Faire le Bon Choix pour Votre Objectif

Pour exploiter efficacement le traitement à haute température, alignez vos paramètres de four sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la conductivité électrique maximale : Assurez-vous que votre processus atteint la plage complète de 1600°C pour garantir une désoxygénation profonde et la formation d'un réseau sp2 continu.

- Si votre objectif principal est la densification du matériau : Privilégiez la précision de votre système de contrôle de température pour stabiliser la diffusion atomique et faciliter la croissance uniforme des cols entre les particules.

Le seuil de 1600°C n'est pas seulement un réglage de température ; c'est le catalyseur qui reconstruit physiquement la biomasse en un matériau électronique fonctionnel et haute performance.

Tableau Récapitulatif :

| Mécanisme de Transformation | Impact sur la Microstructure | Bénéfice du Matériau |

|---|---|---|

| Graphitisation | Transition vers un réseau hybride sp2 ordonné | Conductivité électrique et thermique supérieure |

| Désoxygénation Profonde | Élimination de l'oxygène et des impuretés volatiles | Structure carbonée de haute pureté à faible résistance |

| Activation Atomique | Diffusion à haute énergie et glissement des dislocations | Chemins conducteurs continus et densification du matériau |

| Contrôle de Précision | Environnement thermique stable | Évolution structurelle uniforme et réduction des défauts |

Libérez les Performances Avancées du Carbone avec KINTEK

Maximisez le potentiel électrique et thermique de votre matériau avec les solutions thermiques de haute précision de KINTEK. Soutenus par une R&D et une fabrication expertes, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD à haute température, spécifiquement conçus pour maintenir la stabilité de 1600°C requise pour la désoxygénation profonde et la formation de réseaux sp2. Que vous augmentiez la production de sphères de carbone nanométrique ou développiez des films composites personnalisés, nos fours personnalisables fournissent l'énergie d'activation exacte dont vos matériaux ont besoin.

Prêt à améliorer votre science des matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver le four parfait pour vos besoins uniques.

Guide Visuel

Références

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision

- Pourquoi les bouteilles d'azote et les débitmètres sont-ils nécessaires pendant la pyrolyse de la biomasse ? Contrôle de l'atmosphère pour des rendements optimaux

- Comment le contrôle précis du taux de chauffage affecte-t-il la synthèse du carbone dopé à l'azote ? Maîtrisez la rampe thermique pour des matériaux de qualité

- Comment le frit de verre fonctionne-t-il dans les revêtements SiOC ? Améliorer la densité de la barrière grâce à la réparation en phase liquide

- Comment un four de laboratoire est-il utilisé lors de l'étape d'imprégnation de la préparation de l'APC ? Optimiser l'activation du biochar

- Quel est le rôle du contrôle de la température dans la synthèse du MCM-41 ? Maîtriser l'ingénierie de précision des pores

- Pourquoi le dioxyde de carbone est-il utilisé pour la régénération par gazéification in situ des catalyseurs NiCuCe ? Améliorer la longévité du catalyseur

- Pourquoi la technologie de scellage sous vide est-elle essentielle à la synthèse de K2In2As3 ? Maîtriser les réactions à l'état solide de haute pureté