À la base, une presse à chaud est un outil de fabrication spécialisé qui utilise simultanément des températures et des pressions élevées pour transformer des poudres ou des matériaux préformés en pièces denses et solides. Elle est principalement utilisée pour fabriquer des matériaux avancés exceptionnellement durs et cassants, tels que les céramiques techniques, les outils de coupe composites diamant-métal et les composants à haute résistance pour l'industrie aérospatiale.

L'objectif essentiel du pressage à chaud n'est pas seulement de façonner un matériau, mais d'atteindre une densité quasi-totale. Ce processus élimine les vides internes, créant des pièces finies avec des propriétés de résistance, thermiques et électriques supérieures, inaccessibles avec d'autres méthodes de consolidation.

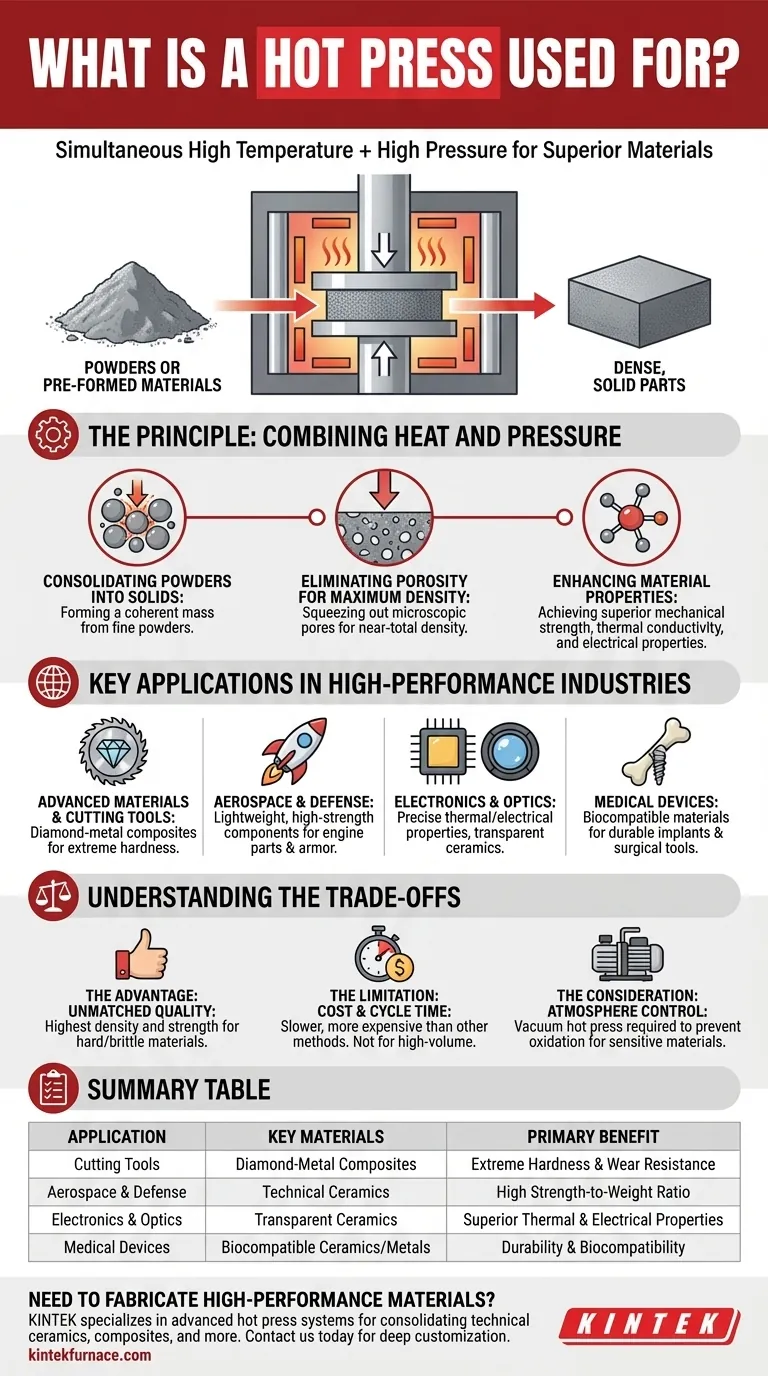

Le principe : combiner chaleur et pression

Le pressage à chaud est fondamentalement un processus de frittage, mais un processus considérablement amélioré par l'application d'une force mécanique. Cette combinaison modifie fondamentalement la façon dont les matériaux sont formés.

Consolider les poudres en solides

De nombreux matériaux avancés, comme les céramiques, commencent sous forme de poudres fines. La presse à chaud applique une pression immense à cette poudre tout en la chauffant, forçant les particules individuelles à se lier et à former une masse solide et cohérente.

Éliminer la porosité pour une densité maximale

L'avantage clé du pressage à chaud est sa capacité à éliminer les pores ou les vides microscopiques qui existent naturellement entre les particules de poudre. Il en résulte une pièce finale extrêmement dense, approchant souvent la densité maximale théorique du matériau.

Améliorer les propriétés des matériaux

Cette densité quasi parfaite se traduit directement par des performances supérieures. Une céramique ou un composite pressé à chaud aura une résistance mécanique significativement plus élevée, une meilleure conductivité thermique et des propriétés électriques plus prévisibles qu'un matériau fabriqué par frittage sans pression.

Applications clés dans les industries de haute performance

En raison de sa capacité à produire des matériaux supérieurs, le pressage à chaud est un processus critique dans les industries où la performance est non négociable.

Matériaux avancés et outils de coupe

L'utilisation la plus courante est la création de matériaux ultra-durs. Cela inclut la consolidation de composites diamant-métal pour les outils de coupe et de meulage industriels et la fabrication de céramiques techniques utilisées dans les pièces résistantes à l'usure.

Aérospatiale et défense

Le pressage à chaud est utilisé pour produire des composants légers et à haute résistance qui peuvent supporter des conditions extrêmes. Ces matériaux sont essentiels pour les pièces de moteur, les blindages et les éléments structurels où le rapport résistance/poids est primordial.

Électronique et optique

Pour l'électronique spécialisée, une presse à chaud peut créer des composants avec des propriétés thermiques et électriques précises. Une presse à chaud sous vide est souvent utilisée pour produire des céramiques transparentes, qui ont des propriétés optiques similaires au verre mais sont beaucoup plus solides et durables.

Dispositifs médicaux

Le processus est vital pour la fabrication de matériaux biocompatibles, tels que des types spécifiques de céramiques et de composites métalliques. Ceux-ci sont utilisés pour créer des implants médicaux durables et des outils chirurgicaux qui sont sûrs pour une utilisation dans le corps humain.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Sa sélection est un choix d'ingénierie délibéré basé sur des besoins et des contraintes spécifiques.

L'avantage : une qualité inégalée

Lorsque la densité et la résistance matérielle les plus élevées sont requises pour un matériau dur ou cassant, le pressage à chaud est souvent la seule option viable. Il offre un niveau de qualité et de performance que d'autres procédés ne peuvent égaler.

La limitation : coût et temps de cycle

Le pressage à chaud est généralement plus lent et plus coûteux que les autres méthodes de fabrication. L'équipement est complexe, et le processus de chauffage, de pressage et de refroidissement d'une seule pièce ou d'un petit lot peut prendre un temps considérable. Il ne convient pas à la production en grand volume et à faible coût.

La considération : contrôle de l'atmosphère

Pour les matériaux sensibles à l'oxygène à haute température (comme les métaux réfractaires ou certaines céramiques), une presse à chaud sous vide est nécessaire. Cela ajoute une couche supplémentaire de complexité et de coût, mais est essentiel pour prévenir l'oxydation et assurer la pureté du matériau.

Faire le bon choix pour votre objectif

Le choix de ce processus dépend entièrement de votre objectif final.

- Si votre objectif principal est une densité maximale et une résistance mécanique : Le pressage à chaud est le choix idéal pour consolider les poudres dures comme les céramiques techniques et les composites.

- Si votre objectif principal est des pièces aérospatiales ou de défense haute performance : Ce processus est essentiel pour créer des composants légers capables de supporter des contraintes et des températures extrêmes.

- Si votre objectif principal est des matériaux spécialisés pour un usage médical ou électronique : Le pressage à chaud offre le contrôle nécessaire pour créer des implants biocompatibles ou des composants aux propriétés thermiques et optiques uniques.

En fin de compte, vous choisissez le pressage à chaud lorsque la performance et l'intégrité du matériau final ne peuvent être compromises.

Tableau récapitulatif :

| Application | Matériaux clés | Principal avantage |

|---|---|---|

| Outils de coupe | Composites diamant-métal | Dureté et résistance à l'usure extrêmes |

| Aérospatiale et défense | Céramiques techniques | Rapport résistance/poids élevé |

| Électronique et optique | Céramiques transparentes | Propriétés thermiques et électriques supérieures |

| Dispositifs médicaux | Céramiques/métaux biocompatibles | Durabilité et biocompatibilité |

Besoin de fabriquer des matériaux haute performance ?

Lorsque votre projet exige une densité maximale, une résistance supérieure et une intégrité matérielle sans compromis, le bon équipement est essentiel. KINTEK est spécialisé dans les solutions de traitement à haute température avancées.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de presse à chaud avancés. Notre gamme de produits, comprenant des fours sous vide et sous atmosphère et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques de consolidation des céramiques techniques, des composites et d'autres matériaux avancés.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous aider à atteindre vos objectifs de performance matérielle.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quelles considérations guident la sélection des éléments chauffants et des méthodes de pressurisation pour un four de pressage à chaud sous vide ?

- Quel rôle jouent une presse de laboratoire et un jeu de matrices en acier dans la préparation des compacts de Mn2AlB2 ?