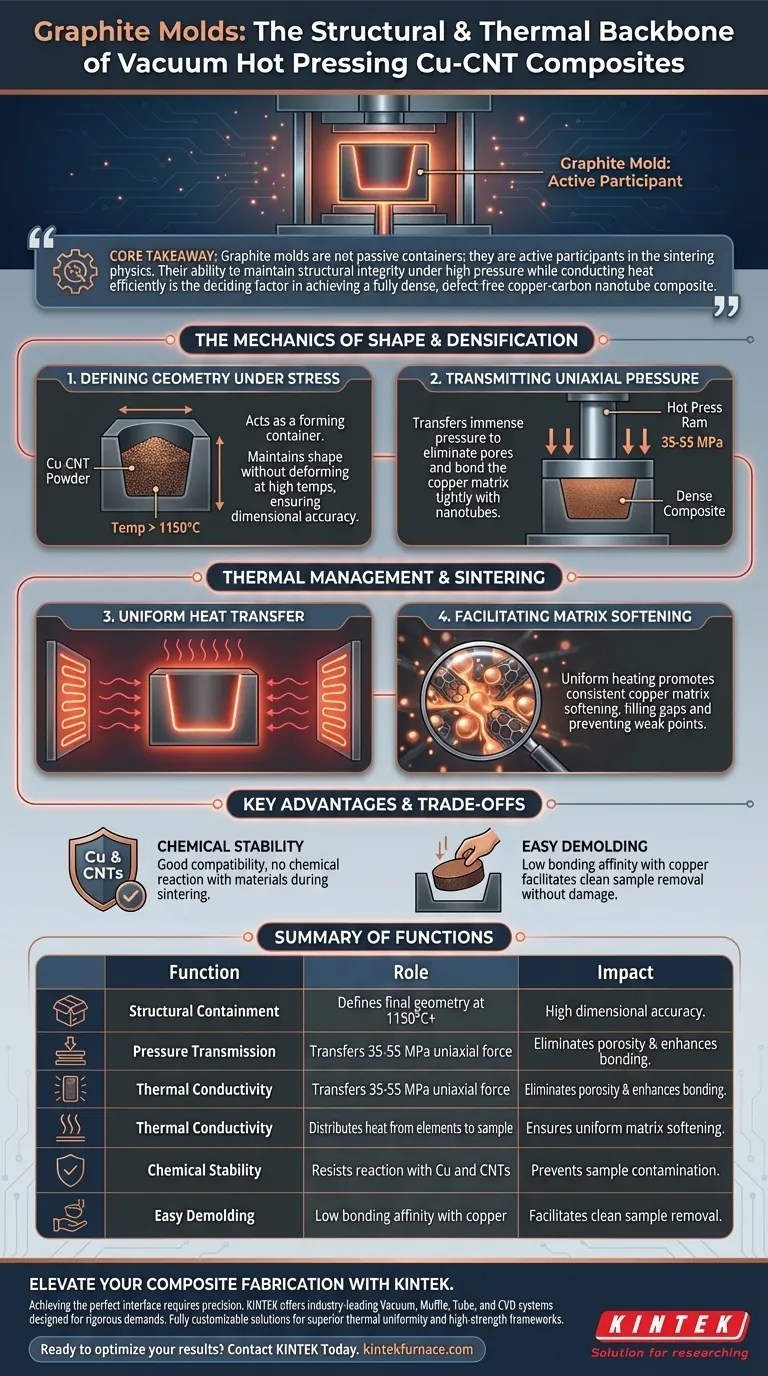

Les moules en graphite constituent l'épine dorsale structurelle et thermique du processus de pressage à chaud sous vide. Ils servent simultanément de conteneur à haute résistance pour définir la forme du composite, de mécanisme de transmission d'une pression uniaxiale immense et de conduit pour une distribution uniforme de la chaleur, garantissant ainsi que le composite cuivre-nanotubes de carbone atteigne la densité et la liaison nécessaires.

Point essentiel Les moules en graphite ne sont pas des conteneurs passifs ; ce sont des participants actifs à la physique du frittage. Leur capacité à maintenir l'intégrité structurelle sous haute pression tout en conduisant la chaleur efficacement est le facteur décisif pour obtenir un composite cuivre-nanotubes de carbone entièrement dense et sans défaut.

La mécanique de la forme et de la densification

Pour comprendre le rôle du moule, il faut regarder au-delà de sa fonction de récipient. Il agit comme l'outil principal pour traduire la force mécanique en densité physique.

Définir la géométrie sous contrainte

La fonction la plus immédiate du moule en graphite est d'agir comme un conteneur de formage. Il maintient la poudre composite lâche dans une configuration spécifique pour définir les dimensions et la forme finales du matériau.

De manière cruciale, il doit maintenir cette forme sans se déformer lorsqu'il est soumis à des températures élevées (souvent supérieures à 1150°C). Si le moule se déforme, la pièce finale perd sa précision dimensionnelle.

Transmettre la pression uniaxiale

Le moule sert de moyen de transmission de force. Il transfère la pression hydraulique externe du bélier de la presse à chaud directement à l'échantillon de poudre.

Il ne s'agit pas d'une charge triviale ; le moule doit résister et transmettre des pressions allant souvent de 35 à 55 MPa. Cette pression est essentielle pour éliminer les pores et forcer la matrice de cuivre à se lier étroitement aux nanotubes de carbone.

Gestion thermique et frittage

La qualité de l'interface cuivre-nanotubes de carbone dépend fortement du contrôle de la température. Le graphite est sélectionné spécifiquement pour ses propriétés thermiques dans cet environnement.

Transfert de chaleur uniforme

Le graphite possède une excellente conductivité thermique. Cela permet au moule de transférer la chaleur rapidement et uniformément des éléments chauffants à l'échantillon de poudre à l'intérieur.

Faciliter le ramollissement de la matrice

Le chauffage uniforme garantit que la matrice de cuivre se ramollit de manière homogène dans tout le volume de l'échantillon. Cela favorise le remplissage uniforme des espaces entre les nanotubes de carbone et le cuivre, empêchant les points faibles structurels dans le composite final.

Comprendre les compromis

Bien que le graphite soit la norme pour ce processus, comprendre son interaction avec les matériaux spécifiques impliqués est vital pour le succès du processus.

Stabilité chimique et démoulage

À haute température, de nombreux matériaux de moule réagiraient chimiquement avec le cuivre ou les nanotubes de carbone, ruinant l'échantillon. Le graphite présente une bonne compatibilité chimique avec ces matériaux, restant stable pendant le processus de frittage.

L'avantage du démoulage

Comme le graphite ne se lie pas facilement à la matrice de cuivre, il facilite le processus de démoulage. Une fois le frittage terminé, l'échantillon peut être retiré proprement sans endommager la surface du composite ou le moule lui-même.

Faire le bon choix pour votre objectif

Lors de la conception d'un équipement de pressage à chaud sous vide pour les composites cuivre-nanotubes de carbone, priorisez les spécifications de votre moule en fonction de vos objectifs de qualité spécifiques.

- Si votre objectif principal est la densité maximale : Assurez-vous que la qualité de graphite choisie a une résistance à la compression élevée pour supporter des pressions supérieures à 50 MPa sans fracture.

- Si votre objectif principal est l'homogénéité microstructurale : Privilégiez le graphite à haute conductivité thermique pour garantir que la matrice de cuivre se ramollit uniformément sur toute la géométrie de l'échantillon.

Les moules en graphite comblent le fossé entre la poudre lâche et un composite solide et performant en équilibrant le flux thermique avec une stabilité mécanique extrême.

Tableau récapitulatif :

| Fonction | Rôle dans le processus | Impact sur le composite |

|---|---|---|

| Confinement structurel | Définit la géométrie finale à 1150°C+ | Haute précision dimensionnelle |

| Transmission de pression | Transmet une force uniaxiale de 35-55 MPa | Élimine la porosité et améliore la liaison |

| Conductivité thermique | Distribue la chaleur des éléments à l'échantillon | Assure un ramollissement uniforme de la matrice |

| Stabilité chimique | Résiste aux réactions avec le Cu et les CNT | Prévient la contamination de l'échantillon |

| Démoulage facile | Faible affinité de liaison avec le cuivre | Facilite le retrait propre de l'échantillon |

Élevez votre fabrication de composites avec KINTEK

Obtenir l'interface parfaite cuivre-nanotubes de carbone nécessite des environnements thermiques conçus avec précision. KINTEK fournit des solutions de haute température leaders de l'industrie, notamment des systèmes sous vide, des fours à moufle, des fours tubulaires et des systèmes CVD, spécialement conçus pour répondre aux exigences rigoureuses de pression et de température du frittage des matériaux avancés.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production. Que vous ayez besoin d'une uniformité thermique supérieure pour l'homogénéité microstructurale ou de cadres à haute résistance pour une densification maximale, notre équipe est prête à vous aider.

Prêt à optimiser vos résultats de pressage à chaud sous vide ?

Contactez KINTEK dès aujourd'hui pour une consultation professionnelle

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel est le but de la réaction in-situ/pressage à chaud pour les cibles (Ti0.95Nb0.05)3SiC2 ? Obtenir des revêtements de haute densité

- Pourquoi le contrôle précis de la température dans un équipement de pressage à chaud sous vide est-il essentiel pour réguler les propriétés mécaniques des composites d'alliages amorphes à base de Fe ? Maîtriser l'équilibre métallurgique pour des matériaux

- Comment la pression mécanique d'un four de pressage à chaud sous vide améliore-t-elle la densité des composites ? Améliorez les performances dès aujourd'hui

- Quelles sont les plages de force de pressage et de température disponibles pour le pressage isostatique à chaud sous vide ? Optimisez le traitement de vos matériaux

- Quels sont les avantages du SPS industriel par rapport au frittage traditionnel pour le SiC ? Densité supérieure et structure à grains fins

- Comment un système de frittage par pressage à chaud de qualité industrielle bénéficie-t-il aux céramiques Al2O3/TiC/SiC(w) ? Densité matérielle améliorée

- Pourquoi un four de pressage à chaud équipé d'un système de vide est-il nécessaire pour le frittage de revêtements d'alliages à haute entropie ? Assurer la pureté, la densité et des performances supérieures

- Comment le pressage à chaud améliore-t-il les propriétés mécaniques des matériaux ? Obtenez une résistance et une durabilité supérieures