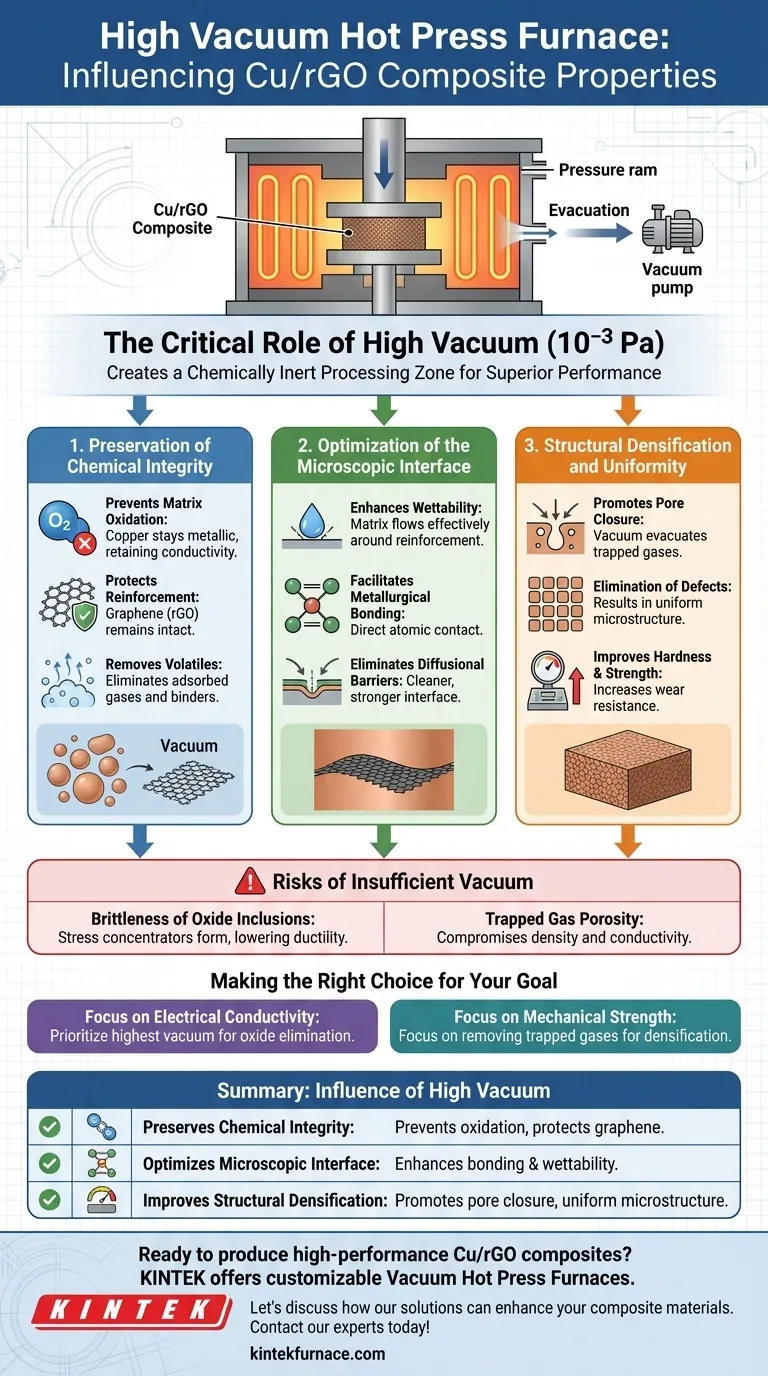

L'environnement de vide poussé agit comme un mécanisme de purification essentiel lors du frittage des composites Cu/rGO, déterminant fondamentalement les limites de performance finales du matériau. En réduisant la pression à des niveaux tels que $10^{-3}$ Pa, le four élimine efficacement l'oxygène et les impuretés volatiles, empêchant la formation de films d'oxyde de cuivre isolants et protégeant le renfort en graphène de la dégradation thermique.

Idée clé : La principale valeur de l'environnement sous vide n'est pas seulement l'application de pression, mais la création d'une zone de traitement chimiquement inerte. Cela permet une diffusion au niveau atomique entre la matrice de cuivre et les feuillets de graphène sans l'interférence de couches d'oxyde ou de poches de gaz, résultant en un composite qui maximise à la fois la conductivité électrique et la résistance mécanique.

1. Préservation de l'intégrité chimique

La présence d'oxygène à des températures de frittage (souvent de $1150^{\circ}\text{C}$ à $1250^{\circ}\text{C}$) est la plus grande menace pour la qualité des composites Cu/rGO.

Prévention de l'oxydation de la matrice

Le cuivre est très sensible à l'oxydation de surface. Un environnement de vide poussé abaisse considérablement la pression partielle d'oxygène, empêchant les particules de cuivre de former des films d'oxyde de cuivre. Cela garantit que la matrice métallique conserve sa conductivité électrique et thermique intrinsèque.

Protection de la phase de renforcement

Le graphène (rGO) est vulnérable à la dégradation et à l'oxydation à haute température. L'environnement sous vide protège la structure du graphène, garantissant qu'il reste intact pour remplir son rôle d'agent de renforcement.

Élimination des impuretés volatiles

Les matières premières contiennent souvent des gaz adsorbés (vapeur d'eau, azote) ou des liants résiduels (cires). Le vide facilite l'extraction de ces volatils lors des premières étapes de chauffage, les empêchant de réagir avec la matrice de cuivre.

2. Optimisation de l'interface microscopique

La performance d'un composite est définie par la manière dont la matrice adhère au renfort. Les conditions de vide sont essentielles pour optimiser cette frontière.

Amélioration de la mouillabilité

En purifiant les surfaces des poudres, le vide améliore la mouillabilité entre le cuivre et le graphène. Une surface propre permet à la matrice métallique de s'écouler plus efficacement autour de la phase de renforcement.

Facilitation de la liaison métallurgique

L'absence d'inclusions d'oxyde fragiles permet une véritable liaison métallurgique entre les particules. Ce contact atomique direct augmente considérablement la résistance de la liaison interfaciale, réduisant la probabilité de délamination sous contrainte.

Élimination des barrières de diffusion

Les oxydes et les impuretés agissent comme des barrières à la diffusion atomique. En les éliminant, le vide favorise une interface microscopique plus propre et plus solide, essentielle pour transférer la charge et les électrons entre le cuivre et le graphène.

3. Densification et uniformité structurelle

Au-delà de la chimie, l'environnement sous vide joue un rôle physique dans la consolidation du matériau.

Promotion de la fermeture des pores

Les gaz résiduels piégés dans les espaces interstitiels peuvent empêcher une densification complète. Le vide évacue continuellement ces gaz, empêchant la formation de pores fermés et permettant au matériau d'atteindre une densité quasi théorique.

Élimination des défauts

La combinaison du vide et de la pression aide à éliminer les défauts structurels. Il en résulte une microstructure uniforme, qui se traduit directement par une amélioration de la dureté, de la résistance à la compression et de la résistance à l'usure.

Comprendre les compromis : les risques d'un vide insuffisant

Bien qu'un vide poussé soit bénéfique, s'y fier nécessite un contrôle précis. Comprendre les conséquences d'une défaillance du vide est aussi important que de comprendre ses avantages.

La fragilité des inclusions d'oxyde

Si le niveau de vide est insuffisant (par exemple, s'il dépasse le seuil critique d'oxydation du cuivre), des inclusions d'oxyde se formeront. Ces inclusions agissent comme des concentrateurs de contraintes, rendant le composite final fragile et abaissant considérablement sa ductilité.

Porosité due aux gaz piégés

L'incapacité à maintenir le vide pendant les premières étapes du frittage peut piéger des liants volatils à l'intérieur du compact. Cela conduit à une porosité interne que la pression seule ne peut pas corriger, compromettant de manière permanente la densité et la conductivité du matériau.

Faire le bon choix pour votre objectif

L'influence spécifique de l'environnement sous vide soutient différents objectifs d'ingénierie. Utilisez ce guide pour aligner votre processus sur vos objectifs finaux.

- Si votre objectif principal est la conductivité électrique : Privilégiez le vide le plus élevé possible ($10^{-3}$ Pa ou mieux) pour assurer l'élimination absolue des films d'oxyde de cuivre, qui sont des isolants électriques.

- Si votre objectif principal est la résistance mécanique : Concentrez-vous sur la capacité du vide à éliminer les gaz adsorbés pour maximiser la fermeture des pores et la densification, assurant une dureté et une résistance à l'usure élevées.

L'environnement de vide poussé n'est pas simplement un réglage sur le four ; c'est l'agent actif qui permet la compatibilité du cuivre et du graphène, transformant un mélange de poudres en un composite cohérent et haute performance.

Tableau récapitulatif :

| Influence du vide poussé | Bénéfice clé pour les composites Cu/rGO |

|---|---|

| Préserve l'intégrité chimique | Empêche l'oxydation du cuivre et protège le graphène de la dégradation. |

| Optimise l'interface microscopique | Améliore la mouillabilité et facilite une forte liaison métallurgique. |

| Améliore la densification structurelle | Favorise la fermeture des pores et élimine les défauts pour une microstructure uniforme. |

Prêt à produire des composites Cu/rGO haute performance avec des propriétés électriques et mécaniques supérieures ?

L'environnement de vide poussé précis est essentiel à votre succès. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours de pressage à chaud sous vide personnalisables et d'autres systèmes de haute température de laboratoire (y compris les fours Muffle, Tube, Rotatif et CVD) pour répondre à vos besoins uniques de recherche et de production.

Discutons de la manière dont nos solutions peuvent améliorer vos matériaux composites. Contactez nos experts dès aujourd'hui !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction d'un pyromètre infrarouge dans le processus SPS des alliages Ti-6Al-4Zr-4Nb ? Contrôle précis des phases expliqué

- Quel est le rôle principal d'un four à pressage à chaud sous vide ? Synthèse expliquée des composites laminés Ti-Al3Ti

- Comment le mécanisme assisté par pression dans un four de frittage sous vide améliore-t-il les céramiques YAG ? Obtenez une clarté optique

- Comment un four de pressage à chaud sous vide contribue-t-il aux composites de haute dureté ? Atteindre une densité proche de la théorie

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Comment le système de pressurisation d'une presse à chaud sous vide affecte-t-il les composites SiC/TB8 ? Optimisation de la densification de la matrice

- Quels sont les avantages du frittage par plasma d'étincelles (SPS) ? Amélioration de la densification et des performances thermoélectriques du Cu2Se