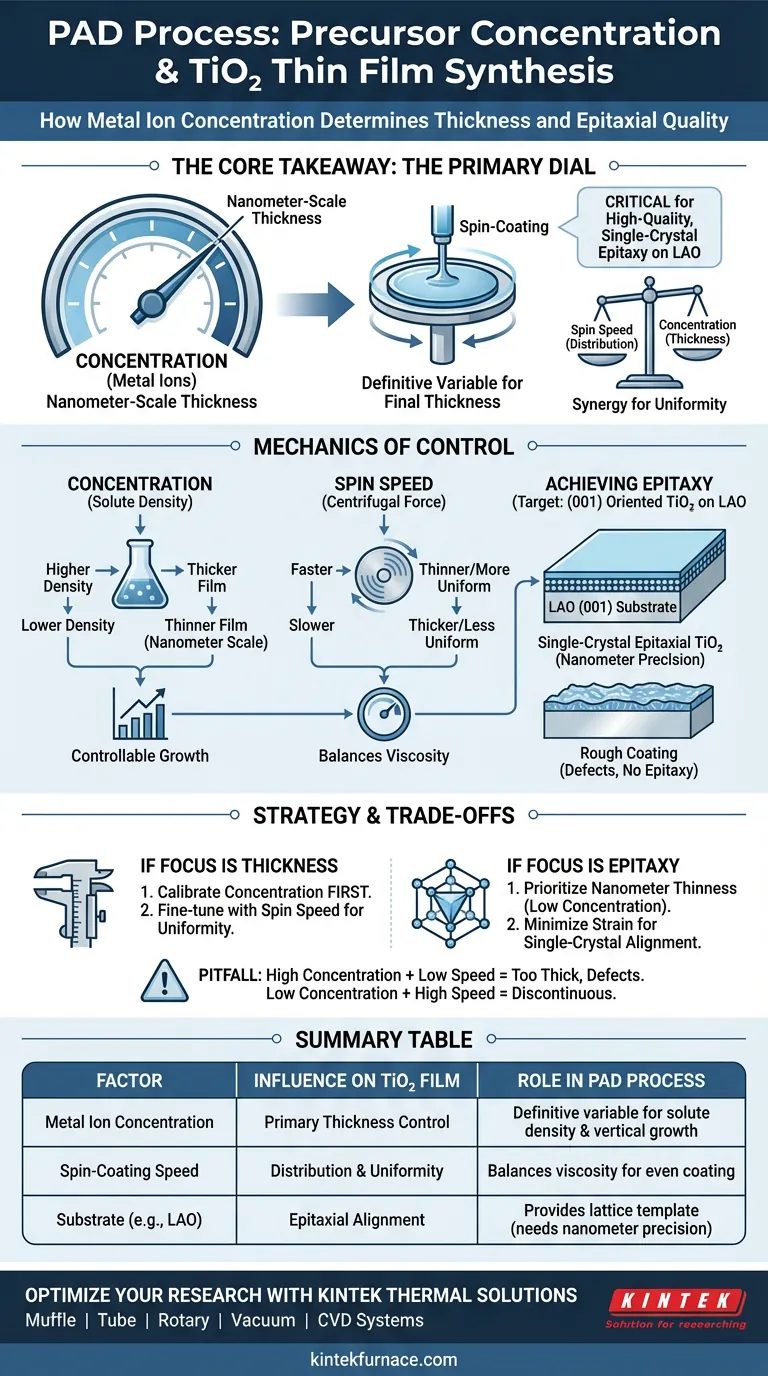

Dans le processus de dépôt assisté par polymère (PAD), la concentration des ions métalliques dans la solution précurseur est la variable déterminante pour déterminer l'épaisseur du film de TiO2 final. Cette concentration n'agit pas isolément ; elle fonctionne comme un cadran principal qui, une fois calibré, dicte le volume de matériau déposé. En manipulant cette concentration, vous influencez directement l'intégrité structurelle et la qualité épitaxiale du film mince résultant.

Point clé à retenir Bien que la vitesse de centrifugation influence la distribution, la concentration des ions métalliques est le facteur critique pour obtenir un contrôle précis de l'épaisseur à l'échelle nanométrique. Cette précision est une condition préalable à la formation de structures épitaxiales monocristallines de haute qualité sur des substrats tels que le LaAlO3 (LAO).

Les mécanismes du contrôle de l'épaisseur

Le rôle de la concentration des ions métalliques

Le levier fondamental pour contrôler la croissance du film en PAD est la concentration des ions métalliques dans votre solution précurseur.

Contrairement aux méthodes où l'épaisseur est principalement déterminée par le temps de dépôt, le PAD repose sur la densité du soluté pour définir la dimension verticale finale.

En ajustant précisément cette concentration, vous passez d'un dépôt arbitraire à une croissance contrôlable à l'échelle nanométrique.

La synergie avec la vitesse de centrifugation

La concentration ne peut être considérée isolément ; elle fonctionne en stricte conjonction avec la vitesse de centrifugation.

Pour atteindre une épaisseur cible spécifique, vous devez équilibrer la viscosité (dictée par la concentration) avec la force centrifuge (dictée par la vitesse de centrifugation).

Maîtriser cette relation est nécessaire pour assurer un revêtement uniforme avant le traitement thermique.

Obtenir une épitaxie de haute qualité

Faciliter la croissance monocristalline

L'objectif ultime du contrôle de la concentration est de permettre la formation de structures épitaxiales monocristallines de haute qualité.

La référence note explicitement que ce contrôle est requis pour réussir sur des substrats spécifiques, tels que le LaAlO3 (LAO).

Sans un contrôle précis de l'épaisseur via la concentration, le film peut ne pas s'aligner épitaxialement avec le réseau du substrat (001).

Précision à l'échelle nanométrique

Le processus PAD permet l'ingénierie des films à l'échelle nanométrique.

Ce niveau de précision est essentiel pour les applications avancées où les propriétés de masse doivent être évitées au profit des caractéristiques des films minces.

La concentration est l'outil qui vous donne accès à cette échelle de fabrication.

Comprendre les compromis

L'acte d'équilibrage multi-variables

Un piège courant en PAD est d'ajuster la concentration sans compenser la vitesse de centrifugation.

Des concentrations élevées à basse vitesse peuvent entraîner des films trop épais pour maintenir la contrainte épitaxiale, potentiellement conduisant à des défauts.

Inversement, de faibles concentrations à haute vitesse peuvent produire des films discontinus qui manquent de la couverture nécessaire pour les dispositifs fonctionnels.

Dépendance du substrat

Bien que le processus soit efficace pour des substrats comme le LAO, les paramètres de concentration sont spécifiques au système.

Une concentration qui produit une épitaxie parfaite sur le LAO peut se comporter différemment sur un substrat avec une constante de réseau ou une énergie de surface différente.

Vous devez considérer la valeur de concentration comme relative à votre association substrat-précurseur spécifique.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de vos films de TiO2 orientés (001), envisagez l'approche suivante :

- Si votre objectif principal est l'épaisseur du film : Calibrez d'abord votre concentration d'ions métalliques, puis ajustez l'uniformité à l'aide de la vitesse de centrifugation.

- Si votre objectif principal est la qualité épitaxiale : Privilégiez une concentration qui produit une minceur à l'échelle nanométrique pour minimiser la contrainte et assurer un alignement monocristallin sur le substrat LAO.

La précision de la concentration du précurseur fait la différence entre un revêtement rugueux et un film épitaxial de qualité industrielle.

Tableau récapitulatif :

| Facteur | Influence sur le film de TiO2 | Rôle dans le processus PAD |

|---|---|---|

| Concentration des ions métalliques | Contrôle primaire de l'épaisseur | Variable déterminante pour la densité du soluté et la croissance verticale |

| Vitesse de centrifugation | Distribution et uniformité | Équilibre la viscosité pour assurer un revêtement uniforme avant le traitement thermique |

| Substrat (par ex., LAO) | Alignement épitaxial | Fournit un modèle de réseau ; nécessite une précision à l'échelle nanométrique |

| Niveau de précision | Échelle nanométrique | Essentiel pour les structures monocristallines de haute qualité |

Optimisez votre recherche sur les films minces avec KINTEK

La précision de la concentration des précurseurs nécessite un traitement thermique haute performance pour obtenir une épitaxie de qualité industrielle. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute température conçus pour prendre en charge des méthodes sophistiquées comme le dépôt assisté par polymère. Que vous travailliez avec du TiO2 sur du LAO ou que vous développiez des structures épitaxiales personnalisées, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire.

Prêt à améliorer votre synthèse de matériaux ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour votre recherche.

Guide Visuel

Références

- Tianyao Zhang, Yuan Lin. Highly Sensitive Wearable Sensor Based on (001)‐Orientated TiO<sub>2</sub> for Real‐Time Electrochemical Detection of Dopamine, Tyrosine, and Paracetamol. DOI: 10.1002/smll.202312238

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quels sont les avantages du procédé de dépôt chimique en phase vapeur (CVD) de l'intérieur vers l'extérieur ? Déverrouillez la fabrication complexe de pièces de forme finale.

- Quelles sont les caractéristiques des revêtements de haute qualité produits par CVD ? Atteignez des performances et une durabilité supérieures

- Qu'est-ce que le dépôt chimique en phase vapeur (CVD) et quelle est son application industrielle principale ? Découvrez les films minces de précision pour l'électronique

- Quels sont les équipements pour le dépôt chimique en phase vapeur ? Un guide des 5 composants essentiels

- Quelle est la différence entre le dépôt CVD et PVD ? Choisissez la bonne technologie de revêtement

- Quelles sont les différentes méthodes de chauffage du substrat en CVD ? Explication du mur chaud (Hot Wall) par rapport au mur froid (Cold Wall)

- Quels facteurs influencent la composition et la morphologie des couches en CVD ? Maîtrisez le contrôle précis des films pour des résultats supérieurs

- Quels types de gaz sont utilisés comme porteurs dans la production de graphène, et quelle est leur fonction ? Optimisez votre processus CVD pour un graphène de haute qualité